Вместо предисловия

В настоящий момент патенты РФ № 2627760 и № 2674839 (см. сайт http://www1.fips.ru/ раздел Информационные ресурсы/Открытые реестры) М. И. Азанова, автора этих строк, открывают возможность создания в России новой отрасли энергомашиностроения для производства энергоустановок, вырабатывающих электричество, тепло и холод для индивидуальных частных домохозяйств, подводного флота и космических аппаратов.

Однако, до сих пор в России даже от опытных экспертов и специалистов крупных компаний можно услышать такое странное мнение о Stirling engine – двигателях Стирлинга вообще и о моих патентах по тематике двигателя Стирлинга в частности: «…данный тип двигателя больше не используется в промышленных целях ввиду низких удельных показателей». Кем не используется?!

Это при том, что шведская компания Kockums Naval Systems серийно производит для военно-морского флота субмарины, оснащённые стирлингами в качестве вспомогательной силовой установки, конкурирующие по продолжительности подводного хода с атомными подлодками. При том, что массово внедряются в домохозяйствах Европы и Японии т. н. micro-CHP – микро-ТЭЦ, работающие на природном газе, экономящие пользователям сотни долларов в год на счетах за электроэнергию. Компания Guyer Climate Energy проводит бесплатные демонстрации своих блочных микро-ТЭЦ, чтобы расширить рынок. Из чего можно сделать однозначный вывод о том, что прагматический интерес к тематике SCE – stirling cycle engines – тепловых машин, работающих по замкнутому термодинамическому циклу Стирлинга, только возрастает.

Да, классический стирлинг имеет не изжитые недостатки – громоздкие передаточные механизмы и значительные т. н. «мёртвые» объёмы. Первые приводят к большим массивным картерам, ухудшающим удельные характеристики. Вторые же снижают его КПД – коэффициент полезного действия. От этих «врождённых пороков» несвободны все известные на данный момент схемы и типы – альфа-, бета-, гамма-, гибридные схемы.

С решением проблемы компактного привода связан мой патент РФ № 2627760 на изобретение «ПРИВОД ПОРШНЕЙ ДВИГАТЕЛЯ СТИРЛИНГА», который, разумеется, не лишён недостатков, но он единственный из известных мне, позволяет реализовать необычное прерывистое движение поршней с короткими остановками в т. н. «мёртвых точках», что позволяет увеличить интегральную площадь рабочего цикла и, следовательно, производимую двигателем работу.

Ещё важнее решение проблемы «мёртвого» объёма – мой патент РФ № 2674839 на изобретение «ДВИГАТЕЛЬ СТИРЛИНГА С ЧАШЕОБРАЗНЫМ ПОРШНЕМ-ВЫТЕСНИТЕЛЕМ».

Дело в том, что объективная необходимость максимального удаления зоны нагрева от зоны охлаждения для обеспечения температурного градиента горячих и холодных стенок цилиндра вынуждает делать высоту поршня-вытеснителя в известных двигателях Стирлинга больше его диаметра в полтора, два раза и более, что обуславливает значительные габариты и вес как вынужденно пустотелого поршня-вытеснителя (иначе поршень был бы недопустимо тяжёлым), так и блока цилиндра, и двигателя в целом. При таком соотношении высот и диаметров цилиндра и поршня-вытеснителя площадь традиционно полусферической внутренней теплоподводящей поверхности цилиндра недостаточна для цикла нагрева рабочего тела, что вынуждает дополнительно увеличивать теплоподводящую поверхность применением нагревательных трубок, усложняющих и удорожающих конструкцию. Однако, внутренние объёмы известного поршня-вытеснителя и нагревательных трубок значительно увеличивает «мёртвый» объём двигателя, что снижает его эффективную мощность и КПД, следовательно, их нужно «убить»!

В патенте РФ № 2674839 мною предложен тонкостенный чашеобразный поршень-вытеснитель большего диаметра, чем диаметр рабочего поршня, и соответствующая ему конфигурация головки цилиндра, применение которых влечёт ряд значительных положительных следствий для тепловой эффективности стирлинга.

На фиг. 1 и фиг. 2 рисунка 1 схематично показаны для сравнения головки цилиндров классического бета-стирлинга и предложенного мною также бета-стирлинга соответственно.

Рис. 1

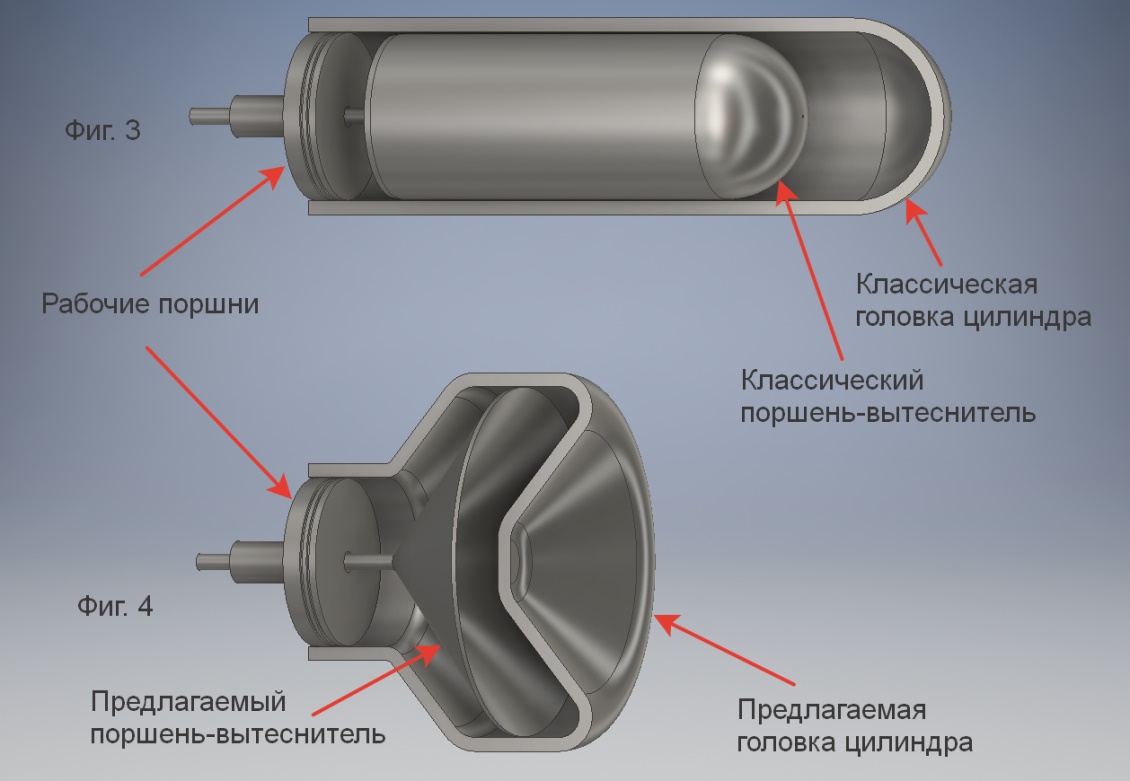

На фиг. 3 и фиг. 4 рисунка 2 схематично показаны эти же головки цилиндров классического бета-стирлинга и предложенного мною также бета-стирлинга соответственно уже с рабочими поршнями и поршнями-вытеснителями.

Рис. 2

Важно: для последующего расчётного сравнения геометрию предлагаемого цилиндра всегда можно подобрать так, что его масса будет равна массе классического цилиндра, а внутренний объём цилиндров в обоих случаях также будет одинаков. При этом и диаметры нижних частей обоих вариантов цилиндров, в которых перемещаются рабочие поршни – одинаковы. Разница только в верхних частях цилиндров, в которых перемещаются поршни-вытеснители.

Предлагаемый поршень-вытеснитель принципиально отличается как от поршня-вытеснителя, применяемого в LTD – low temperature difference engines – двигателях Стирлинга с низкой разницей температур, т. е. работающих в режиме с низким перепадом температур между горячими и холодными зонами, так и от классического цилиндрического тонкостенного поршня-вытеснителя, внутренний объём которого для предотвращения смятия высоким давлением рабочего газа сообщается посредством отверстия с общими объёмами двигателя, образуя тот самый «мёртвый» объём, резко ухудшающий эффективность двигателя.

Действительно, предлагаемый чашеобразный тонкостенный поршень-вытеснитель не имеет внутренних объёмов и, следовательно, не зависит от величины давления рабочего газа, легче, прочнее и устойчив к вибрации, а в известных LTD-стирлингах поршень-вытеснитель одновременно несёт на себе ещё и регенераторную насадку, что резко утяжеляет его и обуславливает крайне низкие обороты двигателя, ограничивая область применения ролью учебного пособия.

Геометрия предлагаемого поршня-вытеснителя и соответствующей ему головки цилиндра может варьироваться в широких пределах, но подбирается так, чтобы верхняя поверхность поршня-вытеснителя в положении верхней «мёртвой точки» могла прилегать без зазоров к внутренней теплоподводящей поверхности головки цилиндра для контактного получения от неё тепла, а нижняя поверхность поршня-вытеснителя в положении нижней «мёртвой точки» – к теплоотводящей внутренней поверхности цилиндра для контактной же отдачи тепла.

Предлагаемый поршень-вытеснитель формой может напоминать сегмент шара, параболическую антенну, кубок, рюмку или иное тело вращения, а может иметь в плане форму многоугольника. Ещё более интересен и перспективен вариант с рёбрами жёсткости и развитыми фрактальными поверхностями, значительно увеличивающими площади теплообмена.

Материал предлагаемого поршня-вытеснителя должен иметь низкую теплопроводность, например, керамоматричный композит, это возможно, поскольку работа стирлинга происходит без взрывов и резких ударов, а на верхней и нижней его поверхностях может быть сделано покрытие из тонкой фольги или напыление металла с высокой теплопроводностью, например, меди.

В результате, большой диаметр поршня-вытеснителя, а также соответственно большие теплоподводящие и теплоотводящие внутренние поверхности головки цилиндра, сопрягаемые в положениях «мёртвых точек» с верхней и нижней поверхностями поршня-вытеснителя, создают условия для гораздо более интенсивного прогрева объёма рабочего газа, находящегося между поршнем-вытеснителем и теплоподводящей внутренней поверхностью головки цилиндра, и гораздо более интенсивного охлаждения объёма рабочего газа, находящегося между поршнем-вытеснителем и теплоотводящей внутренней поверхностью цилиндра. В некоторых случаях площадей теплообмена будет достаточно, чтобы отказаться от нагревательных трубок, что дополнительно уменьшит «мёртвый» объём.

Поскольку предлагаемый поршень-вытеснитель обладает существенно большим диаметром, то, очевидно, чтобы «вытеснять», «описывать», «ометать» – в литературе применяются разные термины – тот же объём рабочего газа, что и классический поршень-вытеснитель, диаметр которого равен или близок к диаметру рабочего поршня, предлагаемый поршень-вытеснитель должен иметь меньший ход по сравнению с классическим вариантом! Это условие важно для сохранения равенства масс рабочего газа в рабочих объёмах классического и предлагаемого цилиндров для последующего расчётного сравнения с двигателем-прототипом. Позже расчёт такой зависимости хода от диаметра предлагаемого поршня-вытеснителя будет показан на реальном примере. Причём ход рабочих поршней сравниваемых схем должен оставаться равным, чтобы расчётная производимая работа была максимально одинаковой для обеих сравниваемых схем.

Такое расчётное сравнение является целью настоящей работы, а критерием перспективности предлагаемого поршня-вытеснителя будет получение равенства производимой работы для обеих сравниваемых схем при условии равенства масс рабочего газа и диаметров рабочих поршней.

Почему только равенство, а не превосходство? Причина в том, что пока нет достаточно простой и надёжной методики расчёта главного бесспорного преимущества предлагаемого поршня-вытеснителя – интенсификации теплообменных процессов.

Для сравнения необходимо использовать реальный, действующий двигатель Стирлинга с хорошо известными параметрами и, если расчёт покажет, что предлагаемый поршень-вытеснитель при той же массе рабочего газа и прочих равных условиях не ухудшит показателей «эталонного», взятого за образец двигателя-прототипа, то этого будет достаточно. Это будет означать, что неучтённые в нижеприведённых расчётах преимущества предлагаемого поршня-вытеснителя и соответствующей ему головки цилиндра, а именно – повышенная конвекция и площадь теплового излучения, делают их более перспективными в сравнении с классическими. Подчеркну ещё раз: рабочий газ распределяется между теплоподводящими и теплоотводящими внутренними стенками головки цилиндра и предлагаемым поршнем-вытеснителем с его большей площадью и меньшим ходом на большей площади более тонким «слоем», что способствует более интенсивному нагреву и охлаждению газового рабочего тела.