Раздел 3. ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ В ОТРАСЛЯХ ЭКОНОМИКИ

3.1. Термины, определения

Выпуск продукции предусматривает разработку производственного процесса в соответствии с выбранной технологией.

Технология, как было определено ранее, это наука, систематизирующая совокупность приемов и способов переработки сырья или обработки материалов, полуфабрикатов соответствующими орудиями производства в целях получения готовой продукции заданного качества. Современная технология предусматривает реализацию следующих факторов конкурентоспособности производства:

• Обеспечение заданного качества выпускаемой продукции;

• Выполнение условий гибкости производства, обеспечивающей выпуск продукции заданной номенклатуры;

• Оптимизацию технико-экономических показателей производства (критерия эффективности), в частности:

– минимизацию издержек производства – расхода сырья, энергии, трудовых и производственных затрат. Это осуществляется за счет механизации и автоматизации производства (АСУТП), роботизации операций, использования вторичных ресурсов.

– обеспечение максимального выхода продукции, внедрение безотходного производства, использование совершенного оборудования, инструментов, материалов и т. д.

Определяющим в создании конкурентоспособного производства является выбор СПОСОБА ПРОИЗВОДСТВА.

СПОСОБ ПРОИЗВОДСТВА – это совокупность всех операций, которые проходит сырье до получения из него продукта. Способ производства представляется как последовательное описание операций, протекающих в соответствующих машинах и аппаратах. Такое описание называют технологической схемой.

Технологическая схема описывается или в тексте, или последовательным схематическим изображением связанных между собой машин и аппаратов, или же последовательным условным обозначением связанных между собой операций. Операция происходит в одном или нескольких аппаратах (машинах), она представляет собой сочетание различных технологических процессов. В каждом аппарате может протекать один или совокупность процессов. В химических аппаратах-реакторах, как правило, одновременно протекают гидравлические, тепловые, диффузионные и химические процессы.

3.2. Производственный процесс и принципы его рациональной организации

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС – совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС – является частью производственного процесса, содержащей целенаправленные действия по изменению и определению состояния предмета труда.

Законченная часть технологического процесса, выполняемая на одном рабочем месте, называется ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИЕЙ.

СТРУКТУРА ПРОИЗВОДСТВА (рис. 3.1) включает ряд производственных процессов, таких как:

• основные, предназначенные для изменения формы или состояния материала, состава и структуры продукции, являющейся в соответствии со специализацией предприятия товарной, например в машиностроительном производстве – это процессы изготовления сборочных деталей и сборки из них узлов, агрегатов; на инструментальных заводах – это изготовление инструмента; на химических предприятиях – это производство химической продукции, например, полимерной (каучуков, полиэтилена и др.).

• вспомогательные, в результате которых получается продукция, как правило, используемая на самом предприятии, для обеспечения нормального функционирования основных процессов, например, изготовление средств технологического оснащения, средств механизации и автоматизации собственного производства, запасных частей для ремонта действующего оборудования, производство на предприятии всех видов энергии (электроэнергия, пар, газ и др.);

• обслуживающие, обеспечивающие основные и вспомогательные процессы услугами, необходимыми для их нормального функционирования, например транспортные и складские, технлогические службы, службы маркетинга, менеджмента, экономический и финансовый отделы.

Рис. 3.1. Структура производства: на входе – сырьевые, материальные, энергетические ресурсы, на выходе – продукция производства; 1 – комплексная производственная система; 2 – основные технологические процессы; 3 – вспомогательные технологические процессы; 4 – обслуживающие подразделения производства

Основные, вспомогательные и обслуживающие производственные процессы имеют специфические особенности и связанные с этим разные тенденции развития и совершенствования. Так, многие вспомогательные производственные процессы могут быть переданы специализированным предприятиям, что в большинстве случаев обеспечивает экономически более эффективное производство инструмента, технологической оснастки, запасных частей. С повышением уровня автоматизации основных и вспомогательных процессов обслуживающие процессы постепенно становятся неотъемлемой частью основного производства, играют организующую роль в автоматизированных и особенно в гибких автоматизированных производствах.

Как пример организации машиностроительного производства можно рассмотреть ОАО «КамАЗ», в структуру которого входят:

• 10–12 основных производств (литейный завод, завод шасси, завод двигателей, сборочный завод и т. д.);

• 5–6 вспомогательных производств (ремонтно-механический завод, энерго-тепловое хозяйство, АСУС Х – автоматизированное складское хозяйство и т. д.);

• 4–6 обслуживающих производств (отделы маркетинга, менеджмента, главного технолога, главного конструктора, финансовая служба и т. д.).

В отраслях химической промышленности структура производственного процесса, например, нефтехимического комбината ОАО «Нижнекамскнефтехим» включает:

• 10–15 основных производств по переработке нефти и получению продукции (цех подготовки сырья, завод по производству мономеров, полимеров – каучука, полипропилена и др.);

• 4–5 вспомогательных производств, таких как цех подготовки воды, очистные сооружения, паро- энергоснабжение и т. д.

• 3–4 обслуживающих подразделений: отдел главного технолога, главного инженера, служба производственной безопасности, экономический, финансовый отделы.

В ЗАВИСИМОСТИ ОТ ХАРАКТЕРА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ различают такие производственные процессы:

• заготовительные, в результате которых могут быть получены литые, сварные, кованые заготовки;

• обрабатывающие – это обработка резанием, термическая обработка деталей;

• сборочные, обеспечивающие сборку узлов и машин.

Разделение функций между человеком и машиной (механизмом) позволяет ПО СТЕПЕНИ АВТОМАТИЗАЦИИ выделить такие процессы:

• ручные (немеханизированные), выполняемые без помощи механизмов, например слесарные работы, ручная разметка заготовки и др.;

• механизированные, роботизированные, выполняются рабочим (оператором) с помощью средств, снижающих величину физических нагрузок, например работа на универсальном токарно-винторезном станке;

• автоматизированные, частично выполняются без участия человека, за которым могут остаться только функции загрузки, корректировки, наблюдения, например при работе на полуавтоматическом станке;

• автоматические, полностью высвобождающие рабочего от выполнения операций, оставляя за ним функции наблюдения за ходом производства, загрузки заготовок и выгрузки готовых деталей.

ПО ХАРАКТЕРУ ОБЪЕКТА ПРОИЗВОДСТВА различают:

• простые процессы, состоящие из последовательно выполняемых операций, примерами которых могут быть изготовление одной детали, партии одинаковых деталей, группы разных по конструкции деталей, но имеющих технологическое сходство и обрабатываемых на одном рабочем месте, участке, линии, а также процессы сборки изделия или его элемента. Структура такого процесса (порядок выполнения операций) определена технологией изготовления детали или сборки;

• сложные процессы, состоящие из последовательно и параллельно выполняемых операций. Примером таких процессов может быть изготовление сборочной единицы из нескольких деталей или всего изделия, которое включает определенное количество деталей и сборочных единиц. Структура сложного процесса зависит как от состава технологических процессов изготовления и сборки, так и от порядка их выполнения, определяемого конструкцией сборочной единицы или изделия.

Организуя производственный процесс во времени и пространстве, следует исходить из принципов, правильное использование которых обеспечивает повышение эффективности работы предприятия, рациональный уровень расходуемых ресурсов. Значение и важность этих принципов в конкретных условиях производства могут меняться. В связи с развитием и совершенствованием машиностроительного производства возникают новые принципы или утрачивают силу прежние. ОСНОВНЫМИ ПРИНЦИПА И являются:

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, операции, переходы, приемы, движения. При этом анализ особенностей каждого элемента позволяет выбрать наилучшие условия для его осуществления, обеспечивающие минимизацию суммарных затрат на выполнение всех видов работ.

При использовании высокопроизводительного гибкого оборудования – станков с ЧПУ, обрабатывающих центров, роботов и т. д. – принцип дифференциации переходит в принцип концентрации операций и интеграции производственных процессов. Операции становятся более объемными, сложными, выполняются на прогрессивном оборудовании в сочетании с бригадным принципом организации труда.

На поточных линиях в едином комплексе решаются задачи обработки, сборки и транспортировки деталей и изделий. Эффективность гибких производственных систем обеспечивается за счет взаимной координации, процессов проектирования, изготовления, транспортирования, контроле складирования, обслуживания и управления всей сложной производственной системой.

Принцип специализации основан на ограничении разнообразия элементов производственного процесса. В частности, выделяются группы рабочих, специализирующихся по профессиям, что способствует росту их квалификации и производительности труда. Однако целесообразная организация производства в некоторых случаях требует овладения смежными профессиями, чтобы обеспечить взаимозаменяемость рабочих в процессе производства. Иногда переключение рабочих с одного вида работ на другие позволяет снизить нагрузки, вызванные монотонностью и однообразием операций. Уровень специализации характеризуется коэффициентом закрепления операции:

К30 = nто / ср, (3.1)

где nто – число наименований технологических операций, выполняемых за плановый период (например, месяц);

– расчетное число загруженных рабочих мест цеха (участка);

– расчетное число загруженных рабочих мест цеха (участка);

ti – плановая трудоемкость изготовления i-й позиции из номенклатурного плана производства цеха (участка);

Ni – объем выпуска 1-й позиции за плановый период, шт.;

m – число номенклатурных позиций в плане производства;

Fd – эффективный (действительный) фонд времени за плановый период, ч.

При закреплении за рабочим местом нескольких деталеопераций или отсутствии постоянного закрепления возникают потери времени при переходе рабочего с одной операции на другую, замедляется выработка трудовых навыков. Специализация производственных участков, цехов, заводов предполагает ограничение номенклатуры деталей или изделий, обрабатываемых (или собираемых) в этих производственных подразделениях. Если объем выпуска и трудоемкость детали или изделия одного наименования обеспечивают полную загрузку рабочих мест, создаются однопредметные поточные линии, предметно-замкнутые участки или даже специализированные заводы.

Принцип пропорциональности предполагает относительно равную пропускную способность всех производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение этого принципа приводит к возникновению «узких» мест в производстве, пли, наоборот, к неполной загрузке рабочих мест, участков, цехов, снижению эффективности функционирования всего предприятия.

Коэффициент пропорциональности

kпр = 1 – nуч. уз / nобщ, (3.2)

где nуч. уз – число участков (или групп оборудования), являющихся «узким местом», т. е. их фактический коэффициент загрузки

kз. ф = Q / Fdс > kз. пл, (3.3)

где Q – загрузка участка по трудоемкости работ, ч.;

с – число рабочих мест;

kз. пл – плановая загрузка участка (1, 2 или 3 смены).

Принцип прямоточности заключается в обеспечении кратчайшего пути движения деталей и сборочных единиц в процессе их производства. Не должно быть возвратных движений объектов производства на участке, в цехе, на заводе. Для соблюдения такого порядка оборудование на участке располагается по ходу технологического процесса. Наиболее полно этот принцип воплощается в массовом производстве или при организации групповых методов обработки в серийном и единичном производствах. Одним из основных показателей рационального расположения на территории завода складских помещений, заготовительных цехов, участков, оборудования являются минимальные суммарные грузопотоки:

где nd – количество транспортных участков внутри цехов или между ними; nо – количество объектов, перемещаемых в процессе производства внутри цехов или между ними; Gi; – масса i-го объекта производства (заготовки, детали или изделия); lMi – протяженность маршрута i-го объекта производства.

Принцип параллельности заключается в максимально возможном совмещении отдельных производственных процессов во времени, что может существенно сократить время от запуска в производство до выпуска готовой продукции, т. е. производственного изготовления изделия. Для оценки параллельности процессов применяют коэффициент

где Тц. общ – общий производственный цикл изделия, ч; Тцi – сумма циклов узлов, деталей, входящих в данное изделие, ч.

Принцип непрерывности предполагает сокращение до возможного минимума перерывов в процессах производства. Перерывы могут возникать по технологическим или организационным причинам.

К технологическим перерывам, например, относятся перерывы, связанные с несинхронностью операций. Они могут быть уменьшены или ликвидированы за счет синхронизации, т. е. такой дифференциации операций, при которой удается обеспечить равенство ti/сi. Степень непрерывности можно оценить коэффициентом

где ti, – трудоемкость последовательно выполняемых операций, ч;

Тц – производственный цикл, ч.

Затраты времени на транспортирование, складирование и другие подобные операции, которые могут рассматриваться как перерывы во времени изготовления деталей и сборки, сокращаются за счет применения механизированного и автоматизированного транспорта, автоматизированных складов, роторно-конвейерных линий и др.

Перерывы по организационным причинам устраняются, в частности, путем совершенствования систем оперативного планирования производства, позволяющих работать в режиме «точно вовремя», т. е. подавать заготовки, детали, сборочные единицы точно во время, определенное расчетами и графиком производственного процесса.

Принцип ритмичности, определяющий массовый тип производства, заключается в выпуске равных или равномерно нарастающих в соответствии с планом объемов продукции предприятием или отдельным рабочим местом, участком, цехом за определенную единицу времени. Ритмичность позволяет наиболее полно использовать производственную мощность предприятия и каждого его подразделения.

Принцип автоматичности является одним из важнейших в деле повышения эффективности производства, его интенсификации. Общий уровень автоматизации процессов производства определяется долей работ в основном, вспомогательном и обслуживающем производствах, выполняемых автоматизированным или автоматическим способом, в общем объеме работ предприятия. Уровень автоматизации определяется коэффициентом

ka = ta / tобщ, (3.7)

где ta – трудоемкость работ, выполняемых автоматическим или автоматизированным способом; tобщ – общая трудоемкость работ на предприятии за определенный период.

Коэффициент может рассчитываться как суммарно по всему предприятию, так и по каждому подразделению отдельно.

Принцип гибкости обеспечивает эффективную организацию работ, дает возможность мобильно перейти на выпуск другой продукции, входящей в производственную программу предприятия, или на выпуск новой продукции при освоении ее производства. Он обеспечивает сокращение времени и затрат на переналадку оборудования при выпуске деталей и изделий широкой номенклатуры. Наибольшее развитие этот принцип получает в условиях высокоорганизованного производства, где используются станки с ЧПУ, дорабатывающие центры, переналаживаемые автоматические средства контроля, складирования, перемещения объектов производства.

3.3. Классификация технологических процессов в отраслях экономики

Учитывая характерные структурные составляющие современных производств, все виды производств, все технологии можно разделить на две группы (рис. 3.2):

– Механические (отрасли обрабатывающих производств);

– Химические (отрасли перерабатывающих производств).

Рис. 3.2. Классификация технологических процессов в отраслях экономики

I. МЕХАНИЧЕСКИЕ (МАШИНОСТРОИТЕЛЬНЫЕ) ТЕХНОЛОГИЧЕСКИЕ ПРОИЗВОДСТВА (МТП). Это производства, в которых изменяется форма, геометрические размеры, физическо-механические свойства материала, выполняется соединение деталей в сборочные единицы и изделия, осуществляется контроль требований чертежа и технических условий.

Структура машиностроительных (механических) производств предусматривает проведение следующих этапов (подробнее см. раздел 6.1):

• выбор материала;

• изготовление заготовок;

• обработка заготовок и производство деталей;

• сборка изделия.

Исходя из данной структуры производства, к МТП можно отнести такие отрасли как:

– все виды машиностроения: производство сложных механизмов, приборов, оборудования, бытовой техники и т. д.;

– мебельное производство;

– производство изделий легкой промышленности.

II. ХИМИЧЕСКИЕ ТЕХНОЛОГИЧЕСКИЕ ПРОИЗВОДСТВА – процессы коренного изменения молекулярного состава и внутренней структуры веществ, и, как следствие, изменение свойств веществ. В результате прохождения химико-технологических процессов (ХТП) образуются новые вещества.

На химических предприятиях из природного сырья вырабатывают в основном средства производства: кислоты, щелочи, соли, синтетический каучук, пластмассы и др. Так, поваренная соль является природным сырьем в производстве соды, но сода в основном применяется не как предмет потребления, а как средство производства, например, при получении алюминия из бокситов или в производстве едкого натра.

В структуре ХТП протекают непрерывные, дискретно-непрерывные и периодические тепловые, массообменные, гидро-механические процессы и химические реакции.

Это характерно для таких отраслей промышленности как:

– производство органических, неорганических веществ, высокомолекулярных (полимерных) соединений, переработка нефти;

– биохимические производства, к которым, в частности, относится производство пищевых продуктов, очистка воды;

– металлургия;

– производство строительных материалов (цемента, извести, гипса);

– фармацевтическое производство и др.

3.4. Характеристика и типы машиностроительного производства

В зависимости от широты номенклатуры, регулярности, стабильности и объёма выпуска продукции различают три типа машиностроительного производства: ЕДИНИЧНОЕ, СЕРИЙНОЕ, МАССОВОЕ.

Одной из основных характеристик типа производства является коэффициент закрепления операций – отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест:

Кзо = О/Р, (3.8)

где О – число различных операций; Р – число рабочих мест, на которых выполняются различные операции.

Следует отметить, что на одном предприятии и даже в одном цехе можно встретить сочетание различных типов производства. Следовательно, тип производства завода или цеха в целом определяется по признаку преимущественного характера технологических процессов.

При массовом и крупносерийном производстве 1 = Кзо<10, при среднесерийном 10 <Кзо<20, при мелкосерийном 20 <Кзо< 40, при единичном производстве Кзо не регламентируется.

3.4.1. Единичный тип машиностроительного производства (ЕП)

ЕДИНИЧНОЕ ПРОИЗВОДСТВО характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривается.

Единичное производство в современной инновационной технологии машиностроения имеет ряд особенностей:

1. Внедрению инновационных проектов предшествует этап научно-исследовательских и опытно-конструкторских работ (НИОКР), которые проводятся на участках ЕП, при этом окончательно утверждаются основные факторы эффективности проекта и оптимальная конструкция нового изделия.

2. Осуществляется выпуск опытной партии нового изделия, его «пилотный» образец

3. Единичное производство предназначено обслуживать другие виды промышленных производств – серийное, массовое – изготавливая по их заказу специальную оснастку и дополнительное оборудование, обеспечивая оснащение основных производств средствами механизации, дополнительными технологическими устройствами (штампы, модельные литейные формы…), приспособлениями (кондуктора, крепеж) и т. д. В целом, это предопределяет широкую гибкость современного машиностроения, играющую значительную роль в рыночной экономике. В ЕП изготавливаются специальные инструменты для основных производств.

4. Единичное производство – это проведение ремонтных работ в структуре основного производства. Оно является необходимым подразделением хозяйствующего субъекта любого уровня.

Например, ОАО «КамАЗ», наряду с десятками основных производств, имеет в своей структуре такое важнейшее подразделение, как ремонтно-механический завод (РМЗ), который за счет изготовления спецоснастки, специнструментов в единичных экземплярах для основного производства обеспечивает устойчивость жизненных циклов производственного процесса по выпуску конкурентоспособной продукции.

Техническое обеспечение ЕП. На рабочих местах в единичном производстве выполняют разнообразные операции без их периодического повторения на универсальном технологическом оборудовании. Универсальные станки, универсальная оснастка и универсальные инструменты (тиски для крепления деталей, угольники, прихваты и т. п.; стандартные резцы, сверла, фрезы и т. п.; универсальные измерительные средства: штангенинструмент, микрометры, нутромеры и т. п.) обеспечивают эффективное выполнение технологических операций обработки металлов резанием в процессе изготовления изделий в единичных экземплярах.

Единичное производство обслуживают высококвалифицированные станочники, слесари сборщики-универсалы. Рабочие, которые трудятся в единичном производстве, имеют высокую квалификацию т. к. в ЕП нередко требуется изготовить уникальное изделие.

3.4.2. Массовое производство (МП)

МАССОВОЕ ПРОИЗВОДСТВО характеризуется большим объемом выпуска изделий узкой номенклатуры в течение продолжительного времени, при этом на большинстве рабочих мест выполняется одна рабочая операция т. е. для массового производства, как правило, Кзо = 1. МП обеспечивает стабильное качество и низкие издержки производства.

Структура производственного процесса (ПП) в массовом производстве с учетом принципа дифференциации записывается:

где ТП – технологический процесс; ТО – технологическая операция; ТПерех – технологический переход; РХ – рабочий ход (технологический проход).

Выделение коротких по длительности операций позволяет упрощать организацию и технологическое оснащение производства (механизацию, роботизацию, автоматизацию работ), совершенствовать навыки рабочих, увеличивать производительность их труда и качество производимой продукции.

Однако чрезмерная дифференциация повышает утомляемость рабочих на ручных операциях за счет монотонности и высокой интенсивности процессов производства. Большое количество операций приводит к излишним затратам на перемещение орудий труда между рабочими местами, установку, закрепление деталей и снятие их с рабочего места после окончания операции. Вместе с тем обеспечивается возможность механизации и роботизации технологических переходов и операций.

Принцип дифференциации технологического процесса в массовом производстве определяет возможность решения ряда задач повышения эффективности процесса, в частности:

– Механизации и автоматизации операционных переходов, что приводит к повышению производительности труда, снижению трудовых издержек.

– Роботизации выполняемых действий за счет установки на рабочем месте робота вместо человека. Роботу передается функция выполнения рабочего хода или технологического перехода, определенной технологической операции, технологического процесса. Роботизация обеспечивает реализацию инновационного технологического процесса и позволяет решить ряд социальных и экономических задач производства. В частности:

– роботы имеют возможность выполнять рабочие переходы в условиях опасных для жизни человека (сварка изделия, покраска, физико-химическая обработка и др.);

– роботы выполняют физически тяжелые, ритмично повторяющиеся изнуряющие виды работ;

– роботы обеспечивают качество выполнения операции;

– роботы минимизируют трудовые издержки.

Классификацию и виды промышленных роботов рассмотрим в разделе 3.5.

Техническое обеспечение МП. В массовом производстве применяют высокопроизводительное оборудование: специальные – дорогостоящие станки, изготовленные по спецзаказу и предназначенные для изготовления конкретной детали изделия; специализированные и агрегатные станки; станки для непрерывной обработки, многошпиндельные автоматы и полуавтоматы; автоматизированные производственные системы, управляемые от ЭВМ, автоматические линии.

Широко применяется многолезвийный и наборный специальный режущий инструмент, быстродействующие, автоматические и механизированные приспособления, измерительные инструменты и приборы. Для технологических процессов характерен высокий уровень использования средств автоматизации и комплексной механизации.

Типичным примером массового производства являются предприятия, на которых изготовляются автомобили, тракторы, мотоциклы, подшипники качения, велосипеды, швейные машины и т. д.

В крупносерийном и массовом производстве широко применяют поточную организацию производства. Она характеризуется расположением средств технологического оснащения в последовательности выполнения операций технологического процесса с определенным интервалом выпуска изделий.

Для организации поточного производства требуется одинаковая или кратная производительность на всех операциях. На линии поточного производства обработанные заготовки или собранные узлы выпускаются через строго определенный интервал времени, называемый тактом выпуска. Такт выпуска (мин/шт.) определяется по формуле

r = 60Фd / N, (3.10)

где Фd – действительный фонд времени в планируемом периоде (месяц, сутки, смена), ч; N – производственная программа на этот же период, шт.

Действительный фонд времени Фd работы оборудования меньше номинального Фн или календарного на размер потерь времени на ремонт оборудования, т. е.

Фd = Фнη. (3.11)

Номинальный годовой фонд времени работы оборудования при односменной работе равен 2070 ч, при двухсменной – 4140 ч, при трехсменной – 6210 ч. Коэффициент потерь времени η для металлорежущих станков составляет 0,98–0,96.

Ритм выпуска – количество изделий или заготовок определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени (ГОСТ 1109–82); представляет собой обратную величину такта.

Ритмичность выпуска изделия в массовом производстве успешно реализуется в условиях применения принципа дифференцирования технологических операций путем совокупной системы организации рабочих мест поточного производства. В частности, в условиях, когда такт выпуска определяется исходя из длительности одного выполнения одного из определяющих переходов ТО, выполнение других переходов обеспечивается их параллельным выполнением путем подбора рабочих мест.

Поточное производство является наиболее прогрессивным и экономичным. По этому принципу строятся автоматические линии обработки (сборки). Особенность автоматического производства – выполнение операций без непосредственного участия рабочего либо под его наблюдением и контролем.

Инновационный подход в организации технологического процесса в массовом производстве предусматривает возможность глубокой механизации, роботизации, выполнения технологических операций, что реализует достижение заданного качества изделия, снижения трудовых издержек, выведение станочников, рабочего контингента из зоны, опасной для здоровья и освобождение от выполнения физически тяжелых видов операций. Для этого инновационный подход к организации технологического процесса в массовом производстве предусматривает использование принципа дифференциации технологических операций до элементарного рабочего хода, выполнение которого можно механизировать, автоматизировать, роботизировать.

3.4.3. Серийное производство (СП)

СЕРИЙНОЕ ПРОИЗВОДСТВО характеризуется заданной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися производственными партиями (сериями) при заданном объеме выпуска.

Производственной партией называют группу заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени. Понятие «серия» относится к числу машин, запускаемых в производство одновременно. Число деталей в партии и число машин в серии могут быть различными.

В серийном производстве реализуется главное преимущество современных МТП – гибкость производства т. е. способность перехода на выпуск новой партии изделия.

Серийное производство является основным типом современного машиностроительного производства, и предприятиями этого типа выпускается 75–80 % всей продукции машиностроения страны. Объем выпуска предприятия серийного типа – от десятков до сотен и тысяч регулярно повторяющихся изделий.

Серийное производство условно разделяют на мелкосерийное, среднесерийное и крупносерийное. Серийность производства характеризуется коэффициентом закрепления операций за одним рабочим местом. Если за одним рабочим местом закреплено от 2 до 10 операций, т. е. коэффициент Кзо=2÷10, то такое производство считают крупносерийным; при Кзо = 10÷20 – среднесерийным, при Кзо>20 – мелкосерийным.

Техническое обеспечение СП. Серийному производству свойственны следующие особенности: необходимость переналадки станков с операции на операцию, поскольку за одним рабочим местом закреплено несколько операций; расположение оборудования по потоку (в крупносерийном производстве) или по групповому признаку – группы токарных, фрезерных и других станков (в мелкосерийном производстве).

Условие гибкости в СП в современной технологии машиностроения реализуется благодаря введению в структуру металлообработки цифровых информационных технологий. Используется универсальное и специализированное оборудование: станки с ЧПУ (числовым программным управлением), обрабатывающие центры, станки, комплектуемые револьверной головкой.

Цифровое представление режимов резания на станках с числовым программным управлением (ЧПУ), введение программы в вычислительные блоки станка позволяют задавать движения инструментов в 3-х координатном (и не только) виде и выполнить любую операцию программы выпуска в СП (рис. 3.3).

Рис. 3.3. Компактный токарный автомат с ЧПУ

Станки с ЧПУ в современном машиностроении представляют самое перспективное направление станкостроения, способное обеспечить высокую интенсивность труда и, что еще важнее, качество изделий.

Еще более перспективным в СП является использование ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ, которые позволяют одновременно обрабатывать несколько поверхностей сложной заготовки.

Например, на заводе двигателей ОАО «КамАЗ» одной из основных операций является обработка блока цилиндров, которая выполняется на специальном станке – обрабатывающем центре «БЛОК». Работа такого станка обеспечивает выпуск высококачественных двигателей для грузовиков «КамАЗ».

Высокая производительность станков ЧПУ обеспечивается их комплектацией РЕВОЛЬВЕРНОЙ ГОЛОВКОЙ. Револьверная головка – это механизм, в котором закреплено большое количество инструментов и имеется возможность быстрой замены инструмента на шпинделе станка (рис. 3.4).

Рис. 3.4. Револьверная головка на станках Haas (время смены инструмента 1,6 сек)

Применяются гибкие автоматизированные системы станков с ЧПУ, связанные с ЭВМ, групповые поточные линии и переменно-поточные автоматические линии. Технологическая оснастка универсальная. Средняя квалификация рабочих выше, чем в массовом производстве, но ниже, чем в единичном. Квалификация станочника требует владения информационными технологиями. Технологическая документация и техническое нормирование подробно разрабатываются для наиболее сложных и ответственных заготовок при одновременном применении упрощенной документации и опытно-статистического нормирования простейших заготовок.

Трудовые издержки серийного производства. Для СП характерна высокая производительность труда за счет использования станков ЧПУ и, особенно, обрабатывающих центров. Вместе с тем, в серийном производстве при расчете норм времени на партию необходимо учитывать подготовительно-заключительное время.

Подготовительно-заключительное время rп. з затрачивается перед началом обработки партии заготовок или партии сборочных единиц и после окончания задания. К подготовительной работе относится: получение задания, ознакомление с работой, программное обеспечение ТП, наладка оборудования, в том числе установка специального приспособления; к заключительной работе относится: сдача выполненной работы, снятие специального приспособления и режущего инструмента, приведение в порядок оборудования и т. д. Подготовительно-заключительное время зависит от сложности задания, в частности от сложности наладки оборудования, и не зависит от размера партии.

В массовом производстве в силу повторяемости одной и той же операции необходимость в работах, выполняемых в подготовительно-заключительное время, отпадает.

В единичном производстве подготовительно-заключительное время включается в штучное время.

В серийном производстве норму времени на обработку партии заготовок или сборку партии сборочных единиц рассчитывают по формуле

rn = rш·n + rn.з, (3.12)

где n – размер партии.

Штучное время и подготовительно-заключительное время на выполнение операции над одной деталью образуют норму штучно-калькуляционного времени

rш. к = rш + rn.з/n, (3.13)

На основе норм времени определяют расценки выполняемых операций, рассчитывают потребное количество оборудования для выполнения программы, осуществляют планирование производственного процесса.

3.4.4. Экономическая эффективность технологии машиностроения

Типизация в технологии машиностроения определяет взаимосвязь серийности производства и издержек на реализацию технологического процесса.

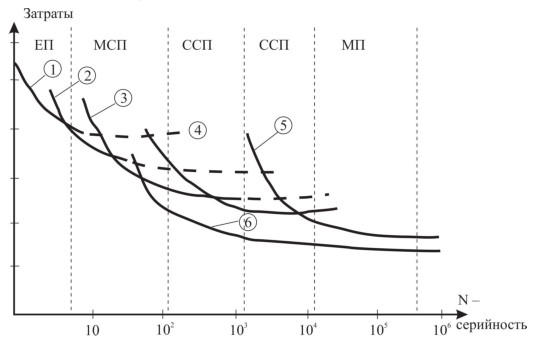

Рис. 3.5. Экономическая эффективность использования станочного оборудования в типовых технологиях машиностроения:

ЕП – единичное производство; МСП – мелкосерийное производство; ССП – среднесерийное производство; КСП – крупносерийное производство; МП – массовое производство; 1 – универсальные станки; 2 – станки с револьверной головкой; 3 – станки с ЧПУ; 4 – станки обрабатывающие центры; 5 – специальные станки; 6 – гибкие автоматизированные производства (ГАП)

Очевидно, чем выше программа выпуска изделия, тем более широко используются высокопроизводительные станки, информатизация производства, механизация, автоматизация и поточная система, что в конечном итоге создает условия минимизации издержек. Зависимость экономических издержек в машиностроении в условиях соответствующего типа производства и рационального применения станочного оборудования представлена на рис. 3.5.

Из рис. 3.5 видно, что правильное определение характера проектируемого ТП и степени его технической оснащенности, наиболее рациональных для данных условий конкретного серийного производства, является очень сложной задачей, требующей от технолога понимания реальной производственной обстановки, ближайших перспектив развития предприятия и умения проводить серьезные технико-экономические расчеты и анализы.

3.5. Классификация и виды промышленных роботов

П р о м ы ш л е н н ы й робот (ПР) – это автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций (рис. 3.6).

Рис. 3.6. Промышленный робот ные роботы обеспечивают с основными видами движений

Благодаря быстрой переналадке промышленнаибольший эффект в условиях частой смены объектов производства, а также при автоматизации ручного низкоквалифицированного труда. Применение промышленных роботов в массовом производстве позволяет в короткие сроки комплектовать средствами автоматизации автоматические линии различного назначения.

Как показывает опыт, комплексное применение промышленных роботов позволяет повысить производительность труда, сменность работы оборудования, а также существенно улучшить ритмичность и общую культуру производства.

Использование роботов открывает перспективы создания принципиально новых технологических процессов, не связанных с ограничениями, налагаемыми непосредственным участием человека.

Управляемое устройство или машина для выполнения двигательных функций, аналогичных функциям руки человека, при перемещении объектов в пространстве, оснащенное рабочим органом, называется манипулятором. В зависимости от метода управления манипуляторы могут быть с ручным, автоматическим и интерактивным (комбинированным) управлением. Манипулятор с ручным управлением – устройство, в процессе управления которым непрерывно участвует оператор. Манипулятор с интерактивным управлением – устройство, в процессе управления которым автоматический и ручной методы управления чередуются во времени.

Автоматический манипулятор обеспечивает выполнение двигательных функций без участия оператора. Автооператор – неперепрограммируемый автоматический манипулятор.

Основными структурными составными частями ПР являются исполнительное устройство, система управления и информационная система (рис. 3.7). Исполнительное устройство ПР выполняет его двигательные функции. В состав ПР входит манипулятор и устройство передвижения.

Система управления – совокупность функционально взаимосвязанных и взаимодействующих средств управления, обеспечивающих обучение (программирование), сохранение программы и ее воспроизведение (считывание информации и передачу управляющих сигналов исполнительным органам ПР).

Информационная система – совокупность взаимосвязанных и взаимодействующих технических средств, обеспечивающих получение, преобразование, обработку и передачу информации о состоянии ПР и внешней среды.

В зависимости от выполняемых функций ПР подразделяются на подъемно-транспортные (вспомогательные), производственные (технологические) и универсальные.

Рис. 3.7. Структурная схема промышленного робота, основные элементы конструкции и движения рабочих органов

Подъемно-транспортный ПР предназначен для выполнения вспомогательных переходов или операций перемещения; выполняет действия типа взять-положить при обслуживании основного технологического оборудования на операциях транспортирования, установки заготовок н снятия деталей, инструмента и приспособлений, очистке баз деталей и оборудования, а также на транспортно-складских операциях.

Производственный (технологический) ПР предназначен для выполнения технологических операций переходов; он непосредственно участвует в технологическом процессе в качестве производящей или обрабатывающей машины, выполняющей основные технологические операции (гибку, сварку, окраску, сборку и т. п.).

Универсальный ПР может выполнять функции подъемно-транспортного (вспомогательного) и производственного (технологического) промышленных роботов.

Функциональные возможности ПР во многом определяются типом системы программного управления (СНУ) и характером отработки программ.

В ПР применяются три типа СПУ, классифицируемые в соответствии с характером и дискретностью перемещений степеней подвижности: позиционные – от точки к точке, контурные – по непрерывной траектории, когда положение рабочих органов определено в каждый момент времени, и комбинированные (универсальные).

По способу представления задающей информации СПУ можно разделить на электромеханические, цикловые (ЦПУ), аналоговые (АПУ), числовые (ЧПУ) и аналого-числовые (гибридные).

В электромеханических системах информация задается положением упоров, настройкой реле времени, кулачками распределительного механизма, копирами и т. п.

В системах ЦПУ управляющие команды задаются в числовом виде, а геометрическая информация – положением механических упоров или подключением конечных выключателей.

В аналоговых СПУ информация задается в виде потенциалов. В качестве элементной базы в таких системах используются решающие и операционные усилители постоянного тока.

В системах ЧПУ (позиционных и контурных) информация представлена в виде цифровых кодов, хранящихся на быстросменных носителях.

В гибридных СПУ может использоваться информация, представленная в различном виде – числовом, аналоговом и т. д.

3.6. Характеристика типовых принципов функционирования химико-технологических систем (ХТС)

По принципам функционирования ХТС принято делить на следующие классы [2]:

1. НХТС – ХТС с непрерывной организацией технологического процесса (непрерывные) – химические производства, работающие безостановочно в течение длительного времени. Остановка и перезапуск таких производств связаны с большими материальными и временными затратами.

2. ПХТС – ХТС с периодической организацией технологического процесса (периодические) – химические производства, реализующие химические процессы в аппаратах периодического действия циклически. Обычно это производства малотоннажной химии.

Как правило, не бывает ХТС первого или второго типа в чистом виде. Обычно, на непрерывных производствах отделения подготовки исходных компонент функционируют по периодической технологии, а на многих химических производствах с периодической организацией технологического процесса можно выделить участки с непрерывной технологией. Особенностью этих участков является то, что временная остановка и перезапуск аппаратов непрерывного действия не влечет больших производственных затрат, что позволяет им работать периодически, то есть это аппараты дискретно-непрерывного действия. Следует выделить такие производства в отдельный класс химико-технологических систем – дискретно-непрерывные ХТС (ДНХТС). Таким образом, ДН ХТС – динамическая система, совмещающая свойства производств как с периодической, так и с непрерывной технологией. К классу ДН ХТС относятся большинство производств фармацевтической промышленности, предприятия спецхимии и биотехнологии, отделения приготовления исходных компонентов непрерывных ХТС.

ДН ХТС облегчает организацию отдельных стадий, этапов, операций производства и дает возможность совмещения преимуществ НХТП (высокие объемы производства) и ПХТП (гибкость производства, выпуск широкой номенклатуры продукции). Например, производство лаков и красок в условиях ДН ХТС и компьютерного подбора исходных ингредиентов обеспечивает практически неограниченный колер красок.

3.6.1. ХТП непрерывного принципа функционирования

Непрерывными (НХТП) называют процессы, в которых поступление сырья в аппарат и выпуск продукции происходят непрерывно (или систематическими порциями) в течение длительного времени. При этом технологические процессы протекают одновременно со вспомогательными и транспортными операциями. Простоев оборудования нет, производительность аппаратов выше. В каждой точке аппарата соблюдается заданный температурный режим, концентрация веществ, давление и т. п., поэтому легко вести наблюдение за работой аппаратов, механизировать загрузку сырья и выгрузку продукта, автоматизировать процесс на основе математического моделирования. При непрерывном процессе обеспечивается высокая производительность и стабильное качество продукции, за счет использования вторичной энергии и отходов производства достигается минимизация экономических издержек.

Основные достоинства НХТП:

• НХТП характеризуются огромной единичной мощностью производства. Вспомогательные операции в реакторе не проводят; рабочее время на них не затрачивают. Поэтому достигается максимальная интенсивность и производительность работы реактора. Например, современный нефтеперерабатывающий завод (НПЗ) имеет мощность до 12–18 (20) млн. тонн нефти в год, обеспечивая нефтепродуктами целые регионы потребителей. Другой пример, доменный процесс – процесс варки чугуна из железной руды. Работая в непрерывном режиме, аппарат варки чугуна – домна – обеспечивает производительность 5–7 млн. тонн чугуна в год.

• НХТП обеспечивает стабильное качество производимой продукции. В свою очередь, в выборе технологии производства химической продукции следует ориентироваться на инновационные технологии, базирующиеся на информационных методах управления качеством. Можно реально обеспечивать стационарные режимы осуществления процессов. В силу этого параметры непрерывных процессов легче оптимизировать. Например, актуальная проблема – производство очищенного от экологически опасных компонентов бензина, дизельного топлива стандарта качества «ЕВРО-4» и «ЕВРО-5». Проведение процесса в режиме НХТП обеспечивает получение продукции заданного по регламенту качества.

• НХТП – экономически высокоэффективное производство. В непрерывных процессах легче реализовать энерготехнологические схемы, т. е. обеспечить энергосбережение. Непрерывная технология производства позволяет успешно решать задачи минимизации производственных затрат на выпуск продукции (сырья, энергии) за счет использования принципа рецикла (возврата) энергетических ресурсов, использования вторичной энергии или рекуперации отходов производства.

• Можно более гибко и эффективно управлять процессом. В НХТП успешно внедряются высоко информатизированные автоматизированные системы управления (АСУТП), базирующиеся на результатах фундаментальных и прикладных научных исследований. Это позволяет значительно улучшить конечные показатели производства. Например, глубокая переработка нефти на НПЗ США (90–95 % нефти перерабатывается в легкую фракцию, в отличие от НПЗ РФ, где этот показатель равен 65–70 %) достигается за счет применения новейших разработок по гидрокрекингу тяжелых фракций нефти с использованием современных эффективных катализаторов.

• НХТП показывают исключительно высокую рентабельность инвестиций на совершенствование производства. Например, НПЗ, имеющий мощность по переработке 10 млн. т нефти вырабатывает продукцию на 10 млрд. руб. При внедрении инновационного совершенствования с затратами 100 млн. рублей обеспечивается рост выпуска продукции на 0,2–0,5 %, т. е. рентабельность составляет 200–500 % от суммы инвестиций.

Негативным моментом внедрения НХТП являются высокие инвестиционные издержки. Строительство современных крупных предприятий требует огромных капиталовложений. Например, строительство НПЗ – «ТАНЕКО» (Татарстанская нефтяная компания) потребовало более 7 млрд. долл. США. При мощности 7 млн. тонн в год срок окупаемости должен составить 3–3,5 года.

3.6.2. ХТП периодического принципа функционирования (ПХТП)

Периодическим называют процесс, в котором порции сырья загружаются в аппараты, проходят в нем ряд стадий обработки и затем выгружаются все образовавшиеся вещества. Таким образом, от загрузки сырья до выгрузки продукта проходит определенный период времени (цикл). Аппарат не работает (простаивает) во время загрузки и выгрузки. Эти операции связаны с дополнительными затратами времени. Механизация загрузки и выгрузки затруднена, так как требуются периодически действующие дополнительные механизмы. Еще более высокие требования предъявляются к системе управления ПХТП (АСУТП). Периодические процессы труднее автоматизировать, так как параметры режима, по которым производится управление, т. е. температура, давление и концентрация веществ, меняются в течение всего периода реакции. Аппарат работает с неполной интенсивностью при выводе на режим, вместе с тем достигается заданное качество продукции. Периодические процессы сложны в обслуживании; качество продукции нередко сильно меняется в зависимости от режима обслуживания. Время цикла, т. е. продолжительность периодического производственного процесса, всегда больше, чем непрерывного; энергетические затраты выше.

Периодические процессы имеют следующие преимущества перед непрерывными:

– относительная независимость отдельных технологических стадий, их пространственная и временная обособленность;

– возможность промежуточной, постадийной корректировки технологических параметров, и, следовательно, возможность управления качеством промежуточных продуктов;

– инвариантность технологических стадий относительно аппаратурного оформления, т. е. возможность реализации данной стадии в аппаратах разных типов, различающихся конструктивно, и использования одного и того же аппарата для разных стадий процесса;

– отсутствие “жестких” материальных и энергетических связей между отдельными аппаратурными стадиями.

– простота организации технологического процесса и невысокие издержки производства.

Главное и основное преимущество проведения химико-технологических процессов в периодическом режиме – это ГИБКОСТЬ производства.

Гибкость ПХТП – способность технологического процесса к выпуску продукции широкой номенклатуры, сортности, вида, состава продукции. Например, в машиностроении используются сотни марок металлов и сплавов, поэтому возможность удовлетворения спроса потребителей может быть реализована только на установках периодического действия. Стали и другие виды, марки, сорта сплавов выплавляются в мартеновских печах, кислородных конверторах и способом электродуговой переплавки в аппаратах периодического действия.

Итак, основные недостатки ПХТП.

• Сложность управления технологическим процессом. Отличительной особенностью ПХТП на современном уровне развития является разработка и внедрение автоматизированных систем управления технологическим процессом (АСУТП) на базе математической модели.

• Низкий коэффициент использования основного оборудования (простои оборудования), обусловленный несогласованностью функционирования взаимодействующих аппаратурных стадий химико-технологической системы и, как следствие, неэффективность использования фонда времени.

• Нестабильность качества выпускаемой продукции.

• Малотоннажность производства.

• Сложность обслуживания процесса.

• Высокие энергетические затраты.

ПХТП имеет самое широкое применение в производстве продукции, обладающей специфическими потребительскими свойствами. ПХТП обеспечивает малотоннажное производство продукции во многих направлениях химической промышленности (спецхимия, химия высокомолекулярных соединений), фармакологии, биотехнологии, в производстве строительных материалов, пищевой промышленности и др.

Контрольные вопросы

1. Дайте определения понятиям:

– Способ переработки;

– Технологическая схема;

– Производственный процесс;

– Технологический процесс;

– Технологическая операция.

2. По каким признакам классифицируются производственные процессы?

3. Перечислите основные принципы организации производственного процесса.

4. Каким показателем характеризуется уровень специализации рабочего места? Приведите формулу.

5. В чем заключается принцип пропорциональности, ритмичности, гибкости?

6. Классификация технологических процессов в отраслях экономики. Приведите схему.

7. Приведите примеры механических и химических технологических процессов.

8. Что характеризует коэффициент закрепления операции?

9. Дайте характеристику единичному, серийному и массовому производству.

10. Что такое подготовительно-заключительное время?

11. Приведите формулу для расчета штучного времени в серийном производстве.

12. Охарактеризуйте непрерывный и периодический типы ХТП. Укажите их достоинства и недостатки. Приведите примеры.

13. В чем основное преимущество периодических ХТП?

14. Коэффициент закрепления операции Кзо– это:

а) число наименований технологических операций, выполняемых за плановый период;

б) трудоемкость последовательно выполняемых операций;

в) число операций, выполняемых на одном рабочем месте;

г) потери времени на рабочем месте при переходе с одной операции на другую.

14. Как называется часть технологического процесса, выполняемая непрерывно на одном рабочем месте над изготовляемым изделием?

а) работа;

б) операция;

в) установка;

г) прием.

15. Как называется производство, при котором процесс изготовления изделий ведется партиями?

а) единичное;

б) серийное;

в) массовое;

г) индивидуальное.

16. Какой тип производства заготовок характеризуется высокой квалификацией рабочих?

а) массовое;

б) серийное;

в) единичное;

г) квалификация одинакова.

17. Какой из показателей характеризует массовое производство?

а) годовой объем выпуска деталей; б) такт выпуска; в) количество деталей в партии.

18. Для какого производства коэффициент закрепления операций Кзо = 1?

а) единичного; б) серийного; в) массовое.

19. Как называется совокупность всех действий людей и орудий труда, направленных на превращение сырья, материалов и полуфабрикатов в изделие?

а) механический процесс;

б) технологический процесс;

в) производственный процесс;

г) рабочий процесс.

20. Какой тип производства заготовок характеризуется самой низкой себестоимостью изготовления заготовки?

а) массовое;

б) серийное;

в) единичное;

г) себестоимость одинакова.

21. Чему равен коэффициент закрепления операций для среднесерийного производства?

а) более 40;. б) от 20 до 30; в) от 10 до 20.

22. Какой из показателей характеризует серийное производство?

а) годовой объем выпуска деталей; б) такт выпуска; в) количество деталей в партии.

23. Для какого производства коэффициент закрепления операций Кзо > 40?

а) единичного; б) серийного; в) массовое.

24. К МТП относится:

а) нефтепеработка:

б) автомобилестроение;

в) мебельное производство;

г) легкая промышленность;

д) производство лекарств;

е) производство цемента.

25. Для ПХТП характерно:

а) огромная единичная мощность производства; б) малотоннажность производства; в) стабильность качества производимой продукции; г) нестабильность качества производимой продукции;

д) сложность автоматизации е) высокая рентабельность инновационных инвестиций; ж) простои оборудования

з) сложность обслуживания процесса; и) высокие издержки производства; к) невысокие издержки производства; л) простота оборудования.

26. К ХТП относится:

а) нефтепеработка;

б) автомобилестроение;

в) мебельное производство;

г) легкая промышленность;

д) производство лекарств;

е) производство цемента.

27. Для НХТП характерно:

а) огромная единичная мощность производства; б) малотоннажность производства; в) стабильность качества производимой продукции; г) нестабильность качества производимой продукции; д) сложность автоматизации; е) высокая рентабельность инновационных инвестиций; ж) простои оборудования; з) сложность обслуживания процесса; и) высокие издержки производства; к) невысокие издержки производства; л) простота оборудования.

28. По какой формуле вычисляется такт выпуска изделия?

а) r =60Фd/N;

б) r =60N/Фd;

в) r =360Фd/N;

г) r =0,6Фd/N.