Глава 1. Как возникают и развиваются идеи по управлению организациями, и что это дает

Процесс рождения новых идей, принципов, подходов и методов управления деятельностью организаций идет непрерывно. На определенных этапах из них складываются новые системы менеджмента, которые позволяют отдельным компаниям и даже странам добиваться выдающихся экономических успехов. На рис. 1–1 показаны основные вехи развития систем менеджмента в течение прошлого и начала нынешнего века.

Рис. 1–1. Развитие систем менеджмента

Многое из того, что было разработано тогда, работает и сейчас. Происходит процесс постоянного накопления, доводки и практического использования многочисленных инструментов, приемов, способов, методов, теорий и подходов к созданию систем менеджмента организаций.

Рассмотрим возникновение и развитие четырех последних систем, освоение и внедрение которых активно ведется современными организациями.

Как правило, идеи возникают в поисках решения жизненно важных проблем.

1.1. Бережливое производство

1.1.1. Из истории вопроса

В середине 40-х годов, в послевоенной Японии с разрушенной экономикой, Тайити Оно, исполнительный директор фирмы Тойота, задается вопросом: «Почему у американцев производительность труда в 10 раз выше?». Этот вопрос становится для него отправной точкой в разработке новой системы управления фирмой.

Затем следует 30 лет упорной борьбы за качество и снижение потерь, и ему удается создать систему «Toyota Production System, TPS» [1] – систему, включающую многочисленные приемы, инструменты и методы снижения производственных потерь, систему, позволяющую реагировать на постоянно изменяющиеся потребности рынка.

В начале 80-х годов новые японские машины вторгаются на американский рынок. Американские производители – лидеры мирового автомобилестроения ничего не могут с этим поделать. Японские машины дешевле и надежнее. Их производство расширяется. Они захватывают американский, а затем проникают на европейский и другие рынки.

В 1985 г. американские автомобильные фирмы выделяют 5 миллионов долларов на то, чтобы разобраться в ситуации. В течение пяти лет осуществляется проект по исследованию мирового автомобильного рынка. Руководители проекта Дж. Вумек, Д. Джонс и Д. Рус в 1990 г. выпускают книгу с впечатляющим названием «Машина, которая изменила мир. История экономного производства. Как японское секретное оружие будет полностью преобразовывать западную промышленность в ходе мировых автомобильных войн» [2]. Авторы книги считают, что дело заключается в переходе к новой экономической эпохе, которая началась в Японии, но неизбежно охватит весь мир.

Однако в дальнейшем оказывается, что все не так просто. Первые попытки внедрения системы TPS в США и европейских странах не имеют успеха. Начинает казаться, что эту систему можно реализовать, только обладая японским менталитетом.

Исследование того, как ведется внедрение TPS, приводят Вумека и Джонса к выводу, что нужно как-то идеологически связать многочисленные элементы TPS в единую систему. В результате они разрабатывают пять принципов новой идеологии «Lean Production». Эти принципы они описывают в 1996 г. в своей следующей, ставшей знаменитой книге [3]. Книга переводится на многие языки мира и расходится огромным тиражом. Только на английском языке раскупается более 300 000 экземпляров.

В 2004 г. второе издание этой книги выходит на русском языке, где «Lean Production» переводится как «Бережливое производство». Затем книга издается в России еще несколько раз. Последнее издание – в 2008 г. [4].

С 2006 г. в России проводятся ежегодные Лин-форумы по обмену опытом в области внедрения методов Бережливого производства. Издается электронный журнал «Лин-вестник».

1.1.2. Основные идеи и принципы Бережливого производства

Пять основных принципов новой идеологии, включают последовательность следующих действий [4]:

1) Определение ценности продукта.

2) Определение потока создания ценности продукта.

3) Обеспечение непрерывного потока по созданию ценности продукта.

4) Инициирование потребителем действий по созданию продукта.

5) Стремление к совершенству.

В чем их суть?

Определение ценности продукта (или услуги) является отправной точкой в концепции Бережливого производства, которая опирается на следующие положения.

Ценность продукта определяется его конечным потребителем. Причем ценность конкретного продукта определяется его способностью удовлетворить определенные потребности его покупателя за определенную цену и в определенное время.

Ценность продукта создается производителем. С точки зрения потребителя, именно ради этого производитель и существует. С точки зрения производителя это потребитель существует для того, чтобы покупать его продукцию.

Производителю трудно самому определить ценность продукта, который он производит. Он больше озабочен эффективным использованием имеющихся у него ресурсов и технологий. Поэтому цена продукта может быть определена только путем диалога производителя с потребителями.

В результате такого диалога к производителю может прийти понимание необходимости переосмысления всей деятельности предприятия, поскольку производство не тех товаров или не с теми характеристиками – это, с точки зрения Бережливого производства, самая большая потеря, которая только может быть.

Результаты определения потребительской ценности продукта используются для определения целевых затрат на ее создание. Потребительская ценность служит критерием для выявления и исключения потерь. Тем самым реализуется главная идея Бережливого производства: «Стремиться делать только то, что создает ценность, и не делать ничего, что эту ценность не создает» [4].

Поток создания ценности продукта – это совокупность действий, необходимых для прохождения продукта через все стадии, начиная с разработки концепции продукта и кончая поставкой готового продукта потребителю.

При реализации потока создания ценности продукта выполняются три основные функции менеджмента:

• решение всех проблемных вопросов (от разработки концепции продукта и его рабочего проектирования до выпуска готового изделия);

• управление информационными потоками (от получения заказа до составления детального графика его выполнения и поставки товара);

• физическое преобразование продукции (от сырья до готового изделия).

При анализе потока создания ценности продукта рассматривается полный комплекс действий по созданию продукта, включая те действия, которые находятся за пределами организации-производителя. Это особенно необходимо при использовании аутсорсинга (outsourcing), когда часть работ передается другим организациям при сохранении контроля за их выполнением.

Между всеми участниками потока должны быть установлены взаимоотношения, способствующие достижению единой цели – созданию ценности продукта. Такой подход предполагает выработку у них нового менталитета, необходимого для практического взаимодействия.

С точки зрения Бережливого производства все действия, составляющие поток создания ценности продукта, классифицируются по трем категориям [4]:

1) действия, создающие ценность продукта;

2) действия, не создающие ценность, но неизбежные в силу определенных причин;

3) действия, не создающие ценность, которые можно исключить из потока.

Распространенные виды производственных потерь:

• производство продукции, на которую нет спроса (в результате готовая продукция горами накапливается на складе);

• производство бракованной продукции (которую нужно переделывать или утилизировать);

• выполнение лишних этапов обработки (возникших из-за несовершенства проекта, недостатков оборудования, ненужной инициативы);

• простои (из-за ожидания перехода на следующую производственную стадию);

• создание и хранение запасов, превышающих минимально необходимые;

• выполнение операций транспортировки, без которых можно обойтись;

• хождения людей во время работы (в поисках деталей, инструментов и документации).

Широко распространенным способом сокращения потерь на рабочем месте является система «5С» (5S), предусматривающая соблюдение пяти правил:

1) Сортировка – чёткое разделение вещей на нужные и ненужные и избавление от последних.

2) Соблюдение порядка (аккуратность) – организация хранения необходимых вещей, которая позволяет просто и быстро их найти и использовать.

3) Содержание в чистоте (уборка) – поддержание рабочего места в чистоте и опрятности.

4) Стандартизация (стабильное поддержание порядка) – необходимое условие для выполнения первых трёх правил.

5) Совершенствование(формирование привычки) – воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Поток по созданию ценности продукции должен быть непрерывным по всему пути от сырья до готового изделия.

Сделать это на предприятиях с традиционной организацией работ очень непросто. На предприятии уже имеются подразделения с определенными функциями, которые выполняются соответствующим персоналом на соответствующем оборудовании. Обработка продукции ведется партиями по отдельным операциям. Каждая следующая партия в ожидании своей очереди находится на складе или на транспортном средстве, перемещающем ее в другой цех или на другое предприятие, или даже в другую страну.

Альтернативой такой организации работ является радикальный пересмотр всей деятельности по созданию ценности продукта. Для этого необходимо [4]:

• Во-первых, сосредоточить все внимание на производстве конкретного продукта.

• Во-вторых, отказаться от всех традиционных ограничений, связанных с распределением работ, функций и должностей между подразделениями и во всем предприятии.

• В-третьих, пересмотреть все методы работы, применяемое оборудование и инструменты с позиций обеспечения непрерывного потока создания ценности продукта, включая его проектирование, оформление заказа и производство, начиная от сырья и кончая готовым изделием.

Как происходит инициирование потребителем действий по созданию продукции хорошо видно на примере супермаркета. При покупке товаров, в кассе производится считывание их штрих-кодов. Данные с касс передаются в компьютер, где собираются сведения о номенклатуре и количестве проданных товаров. По этим сведениям формируется заявка на поставку нужных товаров. Нужные товары доставляются со склада-распределителя (обычно в ночное время) и на утро супермаркет снова имеет полный ассортимент товаров, пользующихся спросом.

В свою очередь склад-распределитель заказывает нужные товары у производителей и те немедленно организуют их производство. Таким образом, потребитель инициирует («вытягивает») поток создания ценности продукции, причем, только той, на которую есть реальный спрос.

Способы вытягивания зависят от особенностей трех взаимосвязанных сфер: производство, распределение (дистрибуция) и обслуживание.

В сфере производства вытягивание осуществляется полученными заказами. Скорость производства регулируется в соответствии с объемами заказов. Непрерывность производства обеспечивается с помощью системы доставки «Точно вовремя» (Just-in-Time, JIT), а его гибкость – благодаря быстрой переналадке (Single Minute Exchange of Dies, SMED). Система «Точно вовремя» позволяет до минимума сократить запасы на складе, а быстрая переналадка – переходить от изготовления небольшого количества одних деталей к изготовлению других. Детали изготовляются тогда, когда этого требует следующая производственная стадия. По стандартам фирмы Тойота время работоспособного состояния оборудования должно составлять 90 процентов, а переналадка – только 10 процентов.

В сфере распределения вытягивание осуществляется ежедневными заказами на дневную потребность в сфере обслуживания.

В сфере обслуживания вытягивание осуществляется потребителем. Эта сфера очень важна, но обычно менее организована. Для ее совершенствования используются методы, отработанные в производстве. Это касается организации рабочих мест, организации работ на складе и сокращения интервалов подачи заказов на пополнение запасов.

Стремление к совершенству – это постоянная работа по улучшению потока создания ценности продукта. Если не вести такую работу, то многое из того, что было достигнуто при реализации первых четырех принципов Бережливого производства, будет потеряно.

Для улучшения потока создания ценности продукта применяются:

• метод пошаговых улучшений (кайдзен);

• метод радикальных улучшений (кайкаку).

Метод пошаговых улучшений состоит в том, что в течение длительного времени ведется работа по выявлению и устранению потерь путем исправления ошибок, сокращения трудозатрат и используемых площадей.

Практика показывает, что хотя улучшения осуществляются в течение многих лет, сотрудники постоянно находят новые способы улучшения процессов, делая их более экономными и гибкими, чутко реагирующими на потребности заказчиков.

Метод радикальных улучшений состоит в том, что устраняются целые звенья, не создающие ценности продукта, т. е. формируется существенно более эффективный поток создания ценности продукта, приближенный к потребителю.

В частности, территориальное сближение нескольких фирм, выполняющих последовательные этапы изготовления продукции, позволяет существенно сократить потери времени и средств на транспортировку и хранение продукции.

При анализе возникшей проблемы целесообразно применять правило «Пять почему» (five whys), которое состоит в том, что для нахождения первопричины проблемы надо, последовательно продвигаясь вглубь, минимум пять раз спросить «почему?», а в сложных ситуациях и более 5 раз.

Только после определения первопричины можно браться за разработку и реализацию мероприятий по решению проблемы. При этом нужно учитывать, что причины повторяющихся проблем – не в людях, а в системе.Решенная проблема – это проблема, которая больше не повторяется.

Другой вопрос – почему совершенствованием нужно заниматься постоянно? Нельзя ли, хорошенько подумав, сразу сделать совершенный процесс? И каким представляется совершенный процесс?

Очевидно, что совершенный процесс – это не наилучшее достижение конкурента, хотя и его нужно принимать во внимание.Совершенный процесс – это идеальная модель процесса создания ценности продукта, к которой следует стремиться, хотя она может казаться недостижимой [4].

В самом начале и периодически в дальнейшем, необходимо заново вырабатывать видение совершенного процесса. Как только поток создания ценности продукта будет улучшен, надо формировать новое видение совершенного процесса. И не только потому, что процесс изменился изнутри и открылись новые возможности для его улучшения, но и потому, что изменились внешние условия и потребности.

1.1.3. Внедрение Бережливого производства

Психологически самое сложное – это начать двигаться по пути преобразований, преодолевая инерцию, свойственную любому предприятию. Для начала движения необходимы следующие условия [4]:

• назначение Уполномоченного по Бережливому производству;

• обладание знаниями о принципах и методах построения Бережливого производства;

• возникновение сложной ситуации в бизнесе организации, вынуждающей ее к проведению преобразований.

Функции Уполномоченного по Бережливому производству может взять на себя руководитель организации, если это небольшая или средняя по размеру организация. В крупной организации Уполномоченным по Бережливому производству целесообразно назначить исполнительного директора или другое должностное лицо, руководящее производством. Уполномоченному нужна группа (команда) помощников – экспертов, работающих в данной организации, и внешних консультантов.

Для успеха дела необходимо, чтобы руководитель организации, Уполномоченный по Бережливому производству и другие высшие руководители прониклись идеями Бережливого производства. Необходимо также, чтобы они принимали личное участие в мероприятиях по улучшениям.

Знаниями о принципах и методах построения Бережливого производства должен обладать весь персонал, принимающий участие в преобразованиях. Эти знания они могут получить с помощью учебно-консалтинговых организаций и собственных специалистов. Практические знания можно получить в организациях, уже внедривших Бережливое производство.

Состояние кризиса и упадка – это самое подходящее время для начала преобразований. Как правило, именно в этом состоянии организации быстро и решительно начинают переход к Бережливому производству. Переход к Бережливому производству не требует больших затрат, хотя желаемый результат не может быть получен мгновенно. Пройдет, примерно, от полугода до года, прежде чем организация сможет устранить потери в процессах разработки, продаж, планирования и производства продукции, и обнаружит, что ее перспективы значительно улучшились.

Получив положительные результаты в нескольких критических областях деятельности организации, руководству нужно разработать стратегию по дальнейшим преобразованиям.

При этом в число новых задач целесообразно включить [4]:

• создание новой организационной структуры предприятия, ориентированной на семейства выпускаемых продуктов;

• создание специального отдела обучения и консалтинга по Качеству и Бережливому производству;

• разработку и реализацию кадровой политики по перераспределению персонала.

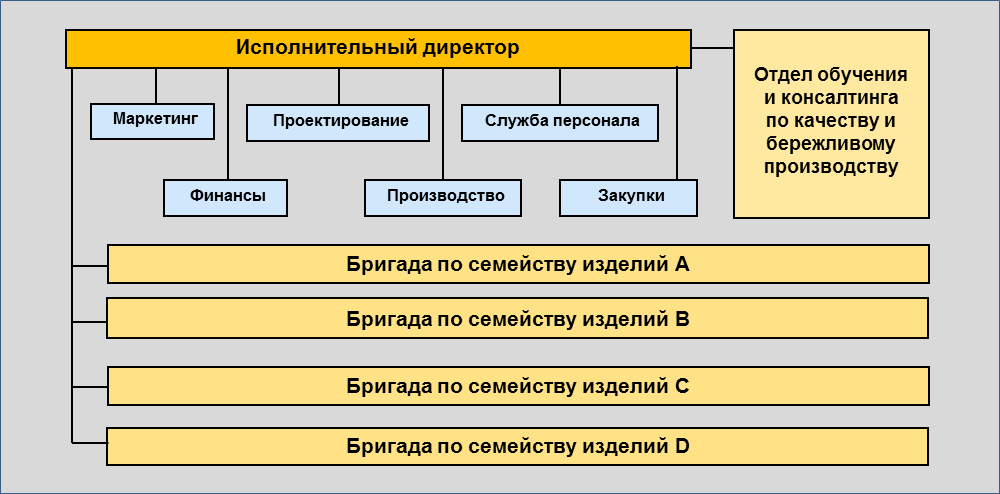

Создание новой организационной структуры предприятия должно быть подчинено главной цели – организации экономичного потока создания ценности продукции до ее потребителя. Это можно сделать путем группирования персонала вокруг семейств выпускаемых продуктов, например, так как показано на рис. 1–2.

Рис. 1–2. Пример построения структуры организации, внедрившей бережливое производство

Ключевое место в структуре занимают бригады, обеспечивающие выполнение всего комплекса операций по выпуску определенных семейств изделий, включая функции маркетинга и продаж, разработки продукции, планирования, производства и закупок. В таких бригадах можно оперативно решать все вопросы взаимодействия специалистов различного профиля на основе достижения общей цели – выпуска продукции нужного качества, в нужные сроки, с минимальными потерями.

В таких комплексных бригадах сосредотачивается большая часть персонала организации. Централизованные функциональные службы занимаются только общими для предприятия вопросами и существенно сокращаются. Соответственно, сокращаются приходящиеся на них накладные расходы.

Создание отдела обучения обусловлено необходимостью обеспечения нужной квалификации персонала, обобщения и передачи опыта, постоянного улучшения системы менеджмента. Целесообразно совместить функции обучения и консультирования по Бережливому производству с функцией обеспечения Качества. В этом случае улучшение качества и повышение производительности, а также сокращение различных потерь будут осуществляться одновременно и согласованно. Работая совместно, специалисты по Качеству и Бережливому производству смогут говорить на одном языке и давать советы, не противоречащие друг другу.

Разработка и реализация кадровой политики необходима для своевременного перераспределения высвобождающегося персонала. При внедрении Бережливого производства выработка на каждого человека увеличивается, примерно, вдвое. Организации нужно либо вдвое увеличить объем выпускаемой продукции (если есть рыночная потребность), либо освоить выпуск новой продукции, либо взять на себя дополнительные функции по обслуживанию и дистрибьюции продукции, по выполнению части функций, выполняемых поставщиками. Важно, чтобы персонал понимал, что внедрение Бережливого производства необходимо для выживания, последующего развития и процветания организации, что каждому сотруднику, желающему остаться в организации, будет найдено место в новых условиях. Только в этом случае сотрудники станут активными участниками внедрения Бережливого производства.

1.1.4. Итоговая оценка

Ключевые особенности Бережливого производства:

1) Принципы, методы и практика Бережливого производства сфокусированы на создании потребительской ценности продукции – это главная цель деятельности.

2) Создание потребительской ценности продукции осуществляется при минимизации всех видов затрат на всех этапах работ, начиная от создания концепции продукта и кончая его поставкой потребителю.

3) Реальный спрос потребителя на продукцию регулирует объем и время ее производства и поставки.

4) Деятельность по совершенствованию создания и выпуска продукции никогда не останавливается, реагируя на изменения внешней и внутренней среды.

5) Критическое состояние предприятие – подходящее время для внедрения Бережливого производства, т. к. создает условия для решительных действий руководства и изменения менталитета персонала предприятия.

Девиз Бережливого производства [4]: «Стремиться делать только то, что создает ценность, и не делать ничего, что ее не создает».

Оценка научного редактора русского издания «Бережливого производства» Ю. П. Адлера и соавтора [5] В. Л. Шпера: «Идеи и методы <Бережливого производства> могли бы сыграть решающую роль в трансформации российской промышленности и приближении ее к уровню современных развитых стран».

1.2. Развертывание функции качества

1.2.1. Из истории вопроса

1972-ой год. В Японии, г. Кобэ, на судостроительной верфи фирмы «Мицубиси» ведется проектирование нефтеналивного танкера. При проектировании используется диаграмма К. Исикавы [6] (причинно-следственная диаграмма, известная также под называнием «Fishbone», т. е. «Рыбий скелет»). Путем построения диаграммы пытаются определить проектные технические характеристики танкера, благодаря которым должны получиться его желаемые потребительские свойства. Однако эти попытки терпят неудачу. Танкер оказывается слишком сложным объектом, а диаграмма – слишком громоздкой.

Тогда фирма «Мицубиси» использует новый метод, разработанный д-ром Ё. Акао (Yoji Akao), суть которого состоит в создании механизма обеспечения качества продукции еще на стадии ее проектирования[7]. В развитии метода принимает участие д-р С. Мидцуно (Shigeru Mizuno), который разрабатывает таблицу функциональной взаимосвязи потребительских характеристик и технических характеристик будущего изделия. Метод оказывается успешным.

Так, 1972-ой год становится датой практического применения и поворотной в судьбе новой методологии, названной впоследствии «Quality Function Deployment, QFD». На русском языке этот термин означает «Развертывание функции качества, РФК», хотя встречается и другой перевод – «Структурирование функции качества, СФК».

Разработка РФК имеет предисторию [8]. Еще за шесть лет до событий 1972 г. д-р Акао разработал свою концепцию, обучал и вел работы по ее практическому использованию на японских предприятиях. Некоторые из них были довольно успешными, например, на автомобильных фирмах «Hino Motors» и "Toyota Auto Body", но широкую известность они тогда не приобрели.

Важно отметить, что методология РФК возникла не на пустом месте. Ей способствовала общая атмосфера возрождения и подъема японской экономики, разрушенной войной, а также усилия многих специалистов, внесших свой вклад в создание этой методологии. В 50-х в Японии работали и читали лекции американские эксперты Дж. Джуран и Э. Деминг. В 60-х годах страну охватило всеобщее движение за качество. Д-р К. Исикава активно пропагандировал движение от статистического контроля в производстве к «Всеобщему управлению качеством». Происходили и другие события, ставшие вехами в развитии и применении метода РФК (табл. 1–1).

Таблица 1–1. Предпосылки и вехи развития РФК в Японии и США

Распространению и внедрению всеобщего управления качеством способствовала монография А. Фейгенбаума [9]. Согласно его философии Total Quality Control (или Total Quality Management, TQM) качество продукции определяется степенью реализации требований клиентов.

В Японии стремление в максимальной степени реализовать требования потребителей становится самым главным. Причем Акао и Мидзуно ставят задачу разработки метода, позволяющего обеспечить удовлетворение требований потребителя еще до того, как продукция будет изготовлена.

Такой подход охватывает не только стадию проектирования, но и производственные процессы, включая организацию контрольных точек в производстве, гарантирующих достижение заданных параметров. Для организации контрольных точек используются таблицы элементов К. Осиуми (Kiyotaka Oshiumi), гарантирующих качество процесса.

С 1977 году метод РФК активно применяет фирма «Тойота», предварительно обучив своих сотрудников. Ее дочерняя компания "Toyota Auto Body" к 1984 г., т. е. в течение 7 лет, выпускает четыре новых модели автофургонов [10]. Обеспечив при этом сокращение времени циклов их разработки и выхода на рынок на 1/3, а сокращение затрат – на 61%.

Вслед за Тойотой РФК начинают применять все ее поставщики и тоже добиваются успеха. Компания «Аисин Варнер», обеспечивающая поставку 98% коробок передач для Тойоты, благодаря РФК вдвое сокращает количество конструкторских изменений в период технологической разработки изделия и вдвое сокращает сроки разработки и освоения производства. В результате Тойота получает возможность быстро выводить на рынок новые марки своих машин.

В 1978 году Мицуно и Акао выпускают первую монографию о своем методе, в которой метод назван «Quality Function Deployment» [11]. Это приводит к быстрому росту применения в Японии нового подхода, в котором все операции компании приводятся в движение "голосом потребителя". Роль потребителя становится доминирующей.

В 1979 году сотрудник фирмы "Toyota Auto Body" Ц. Савада (Tsuneo Sawada) строит диаграмму качества, по форме напоминающую дом с крышей, которая получает название «Дом качества» [12]. Это название оказывается очень популярным и способствует широкому распространению нового метода.

До 1983 года, как это ясно показывает табл. 1–1, американцы почти ничего не знают о разработке в Японии нового метода. В 1985 г. хлынувший на их рынок поток дешевых и надежных японских машин застает их врасплох. Потом они назовут этот метод «секретным японским оружием» [2], которому они ничего не смогли противопоставить. Японцы, действительно, как можно дольше не хотели раскрывать свои секреты. Этому также способствовало то, что все публикации о методе шли на японском языке, малодоступном для американцев.

В 1983 году д-р Акао по приглашению Американского общества качества едет в Америку и читает там несколько лекций о новом методе. В определенной степени эту поездку можно рассматривать как маркетинговую, рекламную акцию. Все равно, до 1985 г. американцы уже ничего не успевают сделать. Японцы уверены, что они не скоро освоят новую технологию, но просят не передавать ее корейцам, обладающим близким менталитетом и способностью к кропотливой работе.

В 1987 году под редакцией Акао в Японии выходит сборник, содержащий 12 статей о применении нового метода в различных отраслях промышленности [13]. Сборник тут же переводится и издается в США. Затем, в 1990 г. Акао выпускает монографию по применению РФК для проектирования продукции на основе требований потребителей [14], которая в этом же году переводится и впоследствии становится учебником, по которому готовят специалистов в США, Германии и других странах мира. Таким образом, с момента возникновения идеи в 1966 году до начала распространения методологии РФК по всему миру проходит 24 года.

С 1993 года регулярно проводятся национальные и Международные симпозиумы по РФК в США, Японии, Швеции, Германии, Австралии, Бразилии, Турции и других странах [8].

В 1994 году группа энтузиастов по внедрению РФК в США (Г. Мазур, Р. Зултнер и Дж. Тернинко) основывают институт по РФК. А в 1996 году этот институт учреждает премию Акао.

В 1994 году «Большая тройка» американских автопроизводителей (Дженерал Моторс, Крайслер и Форд) выпускает стандарт QS-9000, устанавливающий требования к своим поставщикам автомобильных компонентов, куда входят важнейшие положения РФК. В 2006 году этот стандарт преобразуется в международный стандартISO/TS 16949.

И все же для американских производителей автомобилей последствия захвата рынка японскими автомобилями оказываются разорительными даже в отдаленной перспективе. В 2013 году бывшая столица американского автомобилестроения город Детройт из-за непомерных долгов объявляется городом-банкротом.

В 2000 году Международная организация по стандартизации (ИСО) издает новую версию стандартов серии ИСО 9000, в которой первым основополагающим принципом систем менеджмента качества определяется принцип ориентации на потребителя.

В Россию сведения о РФК проникают благодаря усилиям, главным образом, Ю. П. Адлера. В 1992 году он публикует в журнале «Курс на качество» переводы американских статей о применении РФК в автомобильной промышленности [15], а в 2000 году – свою статью с подробным описанием этого метода [16]. В то время Россия еще только входит в рыночные отношения и не готова к полноценному восприятию и применению РФК.

1.2.2. Фазы развертывания функции качества

Анализ известных публикаций [16–19] позволяет выделить следующие основные фазы развертывания функции качества:

1) Переход от потребительских требований к техническим характеристикам изделия.

2) Переход от технических характеристик изделия к техническим характеристикам его компонентов.

3) Переход от технических характеристик компонентов к характеристикам технологических процессов.

4) Переход от характеристик технологических процессов к контролю ключевых операций.

Целью РФК в первой фазе является определение технических характеристик будущего изделия. Это наиболее сложная и ответственная часть работы, определяющая успешность или неуспешность всей остальной деятельности по проектированию и производству изделия.

В первой фазе можно выделить две стадии:

1) Определение потребительских требований к изделию.

2) Определение технических характеристик изделия.

Определение потребительских требований к будущему изделию (их также можно назвать потребительскими свойствами [16]) начинается с анализа рынка. Для этого организация выявляет на рынке один и или несколько сегментов потенциальных покупателей-потребителей.

Затем она анализирует, сколько эти покупатели уже купили изделий, аналогичных своему проектируемому изделию. Из этого количества изделий – сколько купили у нее и сколько у ее конкурентов, и, соответственно, сколько при этом заработали она и сколько ее конкуренты. Этот анализ позволяет организации выявить основных конкурентов и определить свое место на рынке [17].

Далее, определяются желательные потребительские свойства будущего изделия. Это делается путем опроса. Опрос производится в рамках репрезентативной выборки потенциальных потребителей выбранного рыночного сегмента.

Важно правильно составить опросную анкету. Анкету составляет группа, включающая специалиста по данной продукции, психолога или лингвиста, умеющего правильно задавать вопросы, и статистика, который будет обрабатывать данные. Вопросы формулируются на языке потребителя, чтобы точнее выявить его мнение.

Список выявленных потребительских требований может составлять несколько десятков или даже сотен. Все их реализовать невозможно. Поэтому потребительские требования укрупняются и ранжируются по степени их важности. Для группировки и сокращения числа однотипных потребительских требований применяются диаграммы сродства, связей и древовидная диаграмма, а для ранжирования – метод парных сравнений [16, 17, 20].

При использовании метода парных сравнений, каждое требование сравнивается с каждым из остальных требований. Требованию, более важному из двух, присваивается один балл, а менее важному – 0. Все баллы, набранные каждым требованием, суммируются. Размер суммы набранных баллов определяет рейтинг каждого требования.

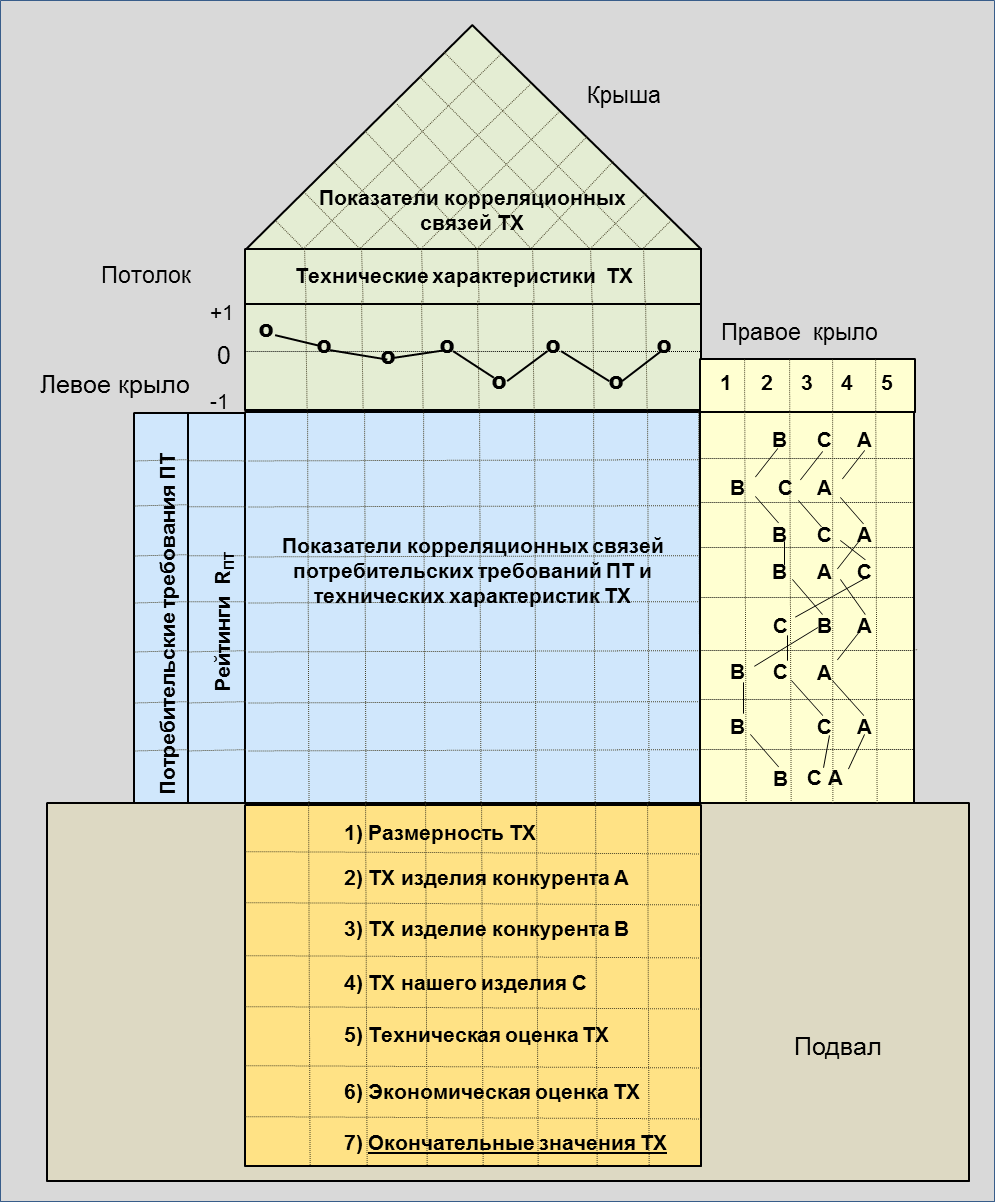

Для удобства рейтинг может быть пронормирован путем определения его доли в общей сумме всех баллов. Потребительские требования выстраиваются в соответствии со своими рейтингами. Полученные данные позволяют начать построение диаграммы «Дом качества» будущего изделия, и заполнить два столбца ее «левого крыла» (рис. 1–3).

Рис. 1–3. Диаграмма «Дом качества», представляющая формирование технических характеристик будущего изделия

При окончательном формировании технических характеристик будущего изделия принимаются во внимание следующие соображения:

Во-первых, стремление сформировать идеальную модель будущего изделия, в максимально возможной степени, отвечающей обобщенным требованиям потребителей.

Во-вторых, учет реально достигнутого уровня технических характеристик изделий, предлагаемых конкурентами и нашей фирмой.

В-третьих, учет предельных технических и экономических возможностей, имеющихся у нашей фирмы на определенном временном отрезке.

Последовательный анализ и учет этих соображений позволяет создать оптимальную модель будущего изделия, обладающего конкурентоспособностью, экономичностью и реализуемостью.

Еще одна важная сторона касается технологии формирования технических требований. Есть целый ряд важных переходов, решения по которым принимаются экспертно. Это:

1) формирование анкеты для опроса потенциальных потребителей;

2) определение рейтинга потребительских требований;

3) выбор технических характеристик для реализации потребительских требований;

4) установление уровней реализации потребительских требований и оценка по ним удовлетворенности потребителей существующими на рынке изделиями;

5) и, наконец, самое важное, выбор и установление окончательных технических требований для проектирования будущего изделия.

Столь значительный перечень экспертных решений указывает на важную роль экспертных групп, обосновывающих принятие этих решений. Необходим тщательный подбор их составов, поскольку от их квалификации зависит выявление, учет и согласование разнообразных влияющих факторов. Члены группы должны пройти подготовку и, в частности, владеть инструментами управления качеством [17, 20].

Как показано выше, главным инструментом для принятия решений в РФК является диаграмма «Дом качества». Ценность этой диаграммы состоит в том, что в ней последовательно и компактно собраны все важнейшие факторы, влияющие на итоговые технические характеристики, и показана степень их взаимозависимости. В рамках «Дома качества» специалисты разного профиля (маркетологи, проектировщики, технологи, производственники и экономисты), совместно со своим руководителем, могут обоснованно анализировать сложные взаимосвязи между различными параметрами изделия и принимать взвешенные согласованные решения.

Надежность установления взаимосвязей в «Доме качества» подкрепляется знанием причинно-следственных связей и корреляционных зависимостей между различными характеристиками. Такие сведения необходимо постоянно выявлять, собирать и накапливать в виде баз данных фирмы. Это сокращает сроки и повышает качество разработки изделий.

Наличие «узких мест», выявленных при поиске оптимальных технических характеристик, указывает на то, в каких направлениях нужно вести научно-исследовательские работы по разработке новых материалов и конструкций.

Квалифицированное выполнение работ первой фазы уже само по себе в значительной мере гарантирует, что будет спроектировано конкурентоспособное изделие. Однако возможности РФК этим не исчерпываются. Дальнейшее развертывание функции качества продолжается во 2-й и последующих фазах.

Целью РФК во второй фазе является определение технических характеристик компонентов будущего изделия. Для решения этой задачи, так же как и раньше, используется диаграмма «Дом качества». По-прежнему с ее помощью нужно превратить задание «что сделать» в решение «как сделать» [16].

Отличие состоит в том, что во второй фазе входными данными являются не потребительские требования, а технические требования к изделию, уже определенные в первой фазе (рис. 1–4) [17–19]. В определенной степени это облегчает задачу, поскольку требования уже сформулированы на техническом языке.

На выходе второй фазы получаются технические характеристики компонентов, т. е. узлов, комплектующих и материалов, подлежащих дальнейшей обработке. Имея технические характеристики компонентов, организация может распределить значительный объем работ по их разработке и производству среди своих партнеров-поставщиков.

В роли партнеров-поставщиков могут выступать и собственные подразделения организации. Однако экономически выгоднее большую часть работ разместить в виде заказов внешним специализированным организациям. Организационно это делается по аутсорсингу, который предусматривает контроль процессов по выполнению заказов. При этом целесообразно, чтобы партнеры-поставщики также применяли методологию РФК, соответствующую фазам 2, 3 и 4, т. е. разрабатывали свои «Дома качества».

Благодаря аутсорсингу организация получает возможность существенно сократить время проектирования и производства и быстро вывести новое конкурентоспособное изделие на рынок.

Целью РФК в третьей фазе является определение характеристик технологических производственных процессов. Для этого также используется диаграмма «Дом качества» (рис. 1–4).

На входе диаграммы – технические характеристики компонентов, полученные во второй фазе. На выходе – виды и параметры механосборочных технологических процессов, обеспечивающих необходимое качество и наилучшие показатели производительности по изготовлению деталей, узлов и всего изделия.

На самом деле, технологическая фаза реализуется с помощью не одного, а нескольких параллельных «Домов качества», разрабатываемых для технологически взаимосвязанных объектов, т. е. отдельных узлов и изделия в целом.

Целью РФК в четвертой фазе является определение контрольных точек и контролируемых в них параметров.

При построении очередного «Дома качества» необходимо выделить ключевые операции, соблюдение которых обеспечивает, в конечном счете, выполнение потребительских требований (рис. 1–4).

Рис. 1–4. Последовательность развертывания требований к проектированию и производству изделия с помощью «Домов качества»

Для каждой контролируемой характеристики технологических процессов выбирается подходящий метод и измерительный инструмент. Организуется мониторинг достижения нужных результатов и система обратных связей для управления технологическими процессами.

1.2.3. Итоговая оценка

Ключевые особенности методологии РФК:

1) Исходной идеей РФК является идея обеспечения качества (т. е. желаемых потребительских свойств) будущего изделия еще на стадии его проектирования, до начала изготовления.

2) РФК представляет собой механизм последовательных преобразований желаемых потребительских свойств будущего изделия в иерархическую систему технических характеристик изделия в целом, его компонентов, технологических процессов и контрольных параметров производства.

3) Технические характеристики будущего изделия формируются на основе сочетания следующих условий:

– стремления к максимальной реализации желаемых потребительских свойств;

– учета опыта и уровня реализации этих свойству конкурентов и на своей фирме;

– учетадостигнутого технического уровня и финансовых возможностей своей фирмы.

4) Технические решения принимаются путем многостороннего экспертного анализа по критериям реализуемости создания и рыночной конкурентоспособностибудущего изделия.

5) Практическое применение методологии РФК в сочетании с Бережливым производствомпозволило японским фирмам стать мировыми лидерами автомобилестроения, оттеснив некогда могущественные американские фирмы.

Методология РФК пригодна не только для производства продукции, но и для широкого применения в сфере оказания услуг. Важно то, что РФК помогает услышать и пронести «голос потребителя» через все стадии проектирования и производства нужных этому потребителю продуктов и услуг. Применение РФК критически важно в рыночных условиях. Без этого подхода невозможно обеспечить конкурентоспособность и успешность деятельности организации.

И еще [17]: «…методы типа построения дома качества могут помочь преодолению профессиональных барьеров и объединяют коллектив, самые серьезные затраты на такой инструмент … многократно оправданы. Главное достоинство дома качества – это качество в доме. Оно направляет человеческие мысли в правильных направлениях и помогает думать вместе. Для большинства компаний это почти равнозначно революции».

1.3. Сбалансированная система показателей

1.3.1. Из истории вопроса

Издавна сложилось, что деловым языком описания хозяйственной деятельности является бухгалтерский учет [21]. Бухгалтерские записи финансовых сделок велись тысячи лет назад, например, египтянами, финикийцами и шумерами.

Промышленная революция XIX века породила гигантские компании: железнодорожные, сталелитейные, машиностроительные, торговые и другие. Для их функционирования и развития потребовались новые подходы к финансовому учету.

В начале XX века появились такие финансовые инновации, как рентабельность инвестиций (return-on-investment, ROI) и доходность используемого (занятого) капитала (return-on-capital-employed, ROCE).

Период после Второй мировой войны характеризовался появлением многопрофильных компаний, возник внутрикорпоративный спрос на системы отчетности и оценки деятельности входящих в них бизнес-единиц. К концу XX столетия система финансовых критериев оценки деятельности компаний была уже высоко развита.

Однако быстрое развитие бизнеса порождает новые проблемы. В этот период появляются критические замечания в отношении использования исключительно финансовых показателей для оценки деятельности компаний. В частности, выражаются опасения, что чрезмерный акцент на достижение краткосрочных финансовых результатов может привести к излишним инвестициям в краткосрочные проекты и к недостаточным в долгосрочные.

В начале 1990-х годов Совет по конкурентоспособности Гарвардской школы бизнеса заявляет о следующих недостатках американской системы менеджмента [21]:

– система мало ориентирована на долгосрочные корпоративные изменения, поскольку сосредоточена на краткосрочных доходах, влияющих на текущую стоимость акций.

– предпочтение отдается тем инвестициям, для которых можно реально оценить доход, что приводит к недоинвестированию в нематериальные активы, такие как инновационные процессы, квалификация сотрудников, обслуживание клиентов, доход от которых измерить более сложно.

В 1990 году в США по инициативе Института Нолана Нортона (Nolan Norton Institute) проводится исследование «Показатели будущей деятельности организации» [22]. Отправной точкой этого исследования является неудовлетворенность оценкой деятельности организаций с помощью финансовых показателей. Такие оценки постоянно запаздывают, поскольку они отражают прошлое состояние организации, и ничего не могут гарантировать в будущем.

Руководителем этого исследования становится директор института Дейвид Нортон (David Norton), а научным руководителем Роберт Каплан (Robert Kaplan). В исследовании принимает участие около десятка компаний различного профиля: производственных, сервисных, тяжелой индустрии и высоких технологий. Цель исследования – выработка новой модели для оценки деятельности предприятий.

В итоге исследования все участники приходят к выводу, что для оценки деятельности предприятий одних финансовых показателей недостаточно. Необходима оценка по многим функциям. В 1992 году в Гарвардском журнале “Harvard Business Review” публикуются первые результаты проведенной работы. Предлагается структура новой системы показателей, включающей четыре составные части: финансовую, клиентскую, внутренних процессов и часть, касающуюся обучения и развития. Система, получает название «Balanced Scorecard, BSC» (Сбалансированная система показателей, ССП) [22].

Руководители американских компаний Rockwater (строительство подводных сооружений) и FMC Corporation (производство химических продуктов) обращаются к разработчикам BSC с просьбой помочь им во внедрении новой системы показателей.

В процессе этой работы выявляется важность взаимосвязи разрабатываемых показателей со стратегией организации. Становится ясно, что главным достоинством BSC является возможность надежной реализации стратегии организации. Сбалансированная система показателей, должна строиться на основе причинно-следственных связей, формируя цепочки преобразований, направленные на развертывание стратегии организации. В цепочках преобразований отражается то, как инвестиции в обучение персонала, информационные технологии и разработку новой продукции способствуют кардинальному улучшению финансовых результатов деятельности организации.

Следующим шагом в развитии BSC становится понимание, что эту систему можно использовать не только для оценки достижения установленных стратегических показателей, как предполагалось вначале, но и для управления всем процессом реализации стратегии предприятия [23]. Так BSC превращается из системы планирования и контроля в систему стратегического менеджмента. Завершением этого этапа становится выход в 1996 году книги Р. Каплана и Д. Нортона “The Balanced Scorecard” [24].

Понимание недостаточности системы управления только по финансовым показателям находит все более широкое распространение в обществе. Так, Американский институт сертифицированных бухгалтеров (American Institute of Certified Public Accountants, AICPA) в лице своего Специального комитета по финансовым отчетам рекомендует компаниям более «сбалансированный» и ориентированный на будущее подход, при котором бизнес-отчет должен [21]:

• содержать больше информации о планах, возможностях и рисках;

• указывать факторы, которые создают прибыль в долгосрочной перспективе, включая нефинансовые показатели ключевых бизнес-процессов;

• увязывать внутреннюю и внешнюю информацию, предоставляемую высшему руководству для управления бизнесом.

Далее начинается период освоения, развития, углубления и всемирного распространения методологии BSC, в том числе и в России.

В 2001 году, через 10 лет после начала работ по созданию BSC, у ее автора, профессора Гарвардского университета доктора Каплана спросили, думал ли он в начале 90-х годов, насколько популярной будет его разработка. Он честно признался: «Пожалуй, нет. Мы просто хотели решить одну из проблем измерения эффективности работы – почему использование одних только финансовых показателей не позволяет оценить вклад тех или иных процессов в максимизацию стоимости современной компании? Чего мы не ожидали, так это того, что система станет решением гораздо большей проблемы: неспособности организаций внедрять новые стратегии и двигаться в новых направлениях» [25].

В 2003 году профессор Роберт Каплан приезжает в Россию и читает лекцию, посвященную концепции BSC. На лекции присутствует свыше 400 топ-менеджеров ведущих российских компаний. К приезду Р. Каплана его книга “The Balanced Scorecard” («Сбалансированная система показателей») впервые издается на русском языке. Первый тираж книги расходится со «сверхзвуковой» скоростью. Дополненное издание этой книги на русском языке выходит в 2010 году [21].

Одной из ведущих консалтинговых фирм, активно внедряющих BSC, становится немецкая фирма «Horvath & Partners». В 2004 году сотрудники этой фирмы публикуют книгу, составленную на основе своего опыта разработки и внедрения BSC более чем в 100 компаниях по всему миру. В этой книге детально излагается методология разработки и внедрения BSC. В 2008 году 3-е издание этой книги выходит на русском языке [25].

В настоящее время в США действует компания «Balanced Scorecard Collaborative», которую возглавляют Р. Каплан и Д. Нортон. Эта компания содействует организациям в разработке и внедрении BSC. Кроме того, она разрабатывает функциональные стандарты, которым должно соответствовать программное обеспечение, поддерживающее BSC, и производит сертификацию программных продуктов на соответствие этим стандартам [26].

1.3.2. Концепция сбалансированной системы показателей

Каплан и Нортон предложили сбалансированную систему показателей (ССП), включавшую четыре группы показателей для описания деятельности компании (рис. 1–5) [21]:

1) финансовые показатели,

2) показатели взаимоотношений с клиентами,

3) показатели внутренних процессов,

4) показатели обучения и развития.

Рис. 1–5. Схема сбалансированной системы показателей

Принципиально важно отметить, что ССП служит не для управления текущей деятельностью компании, а для управления ее эффективным развитием. Еще до начала построения ССП компании необходимо определить видение и стратегию своего развития. Видение и стратегия занимают центральное место на схеме, от них начинается формирование ССП.

В верхней части схемы находится группа финансовых показателей, которые должны быть достигнуты в результате реализации стратегии компании. Верхнее положение этой группы отражает первостепенную роль финансовых показателей для оценки и обеспечения жизнеспособности компании.

В то же время, достижение нужных финансовых показателей в значительной мере обеспечивается благодаря успешной деятельности компании в областях, определяемых нефинансовыми показателями, указанными в других группах.

Группа показателей взаимоотношений с клиентамиопределяет направления деятельности по обеспечению удовлетворенности клиентов поставляемой продукцией, и, благодаря этому, росту объемов своих продаж.

Группа показателей внутренних процессов определяет усилия по повышению эффективности внутренней деятельности компании при разработке, производстве и поставке продукции.

Группа показателей обучения и развития определяет, что нужно сделать, чтобы обеспечить нужную компетентность персонала и создать другие ресурсы, необходимые для достижения всех целей, определенных в стратегии компании.

Все группы показателей строятся по одинаковой схеме.

Во-первых, – это цели, которые в общем виде определены в стратегии, и которые должны отвечать на ключевые вопросы, сформулированные применительно к каждой группе показателей.

Затем, – показатели, служащие для оценки степени продвижения к выбранным целям.

Далее, – задачи, определяющие целевые значения показателей, которые должны быть достигнуты.

И, наконец, – инициативы, определяющие мероприятия, которые необходимо выполнить, чтобы достичь желаемых целей.