Часть I Подготовка под покрытия полов

Глава 1 Бетонное основание

Самым важным этапом изготовления полов с различными видами покрытий является качественное изготовление бетонного основания (стяжки) под полы. Контроль качества подготовки поверхности бетона производится по ГОСТ 13015-2003, 12730.5-84*, 22690-88 и т. д.

Бетонное основание должно обеспечить такие важные показатели, как необходимую ровность, надежное сцепление с покрытием, а также исключить трещинообразование, связанное с усадкой бетона.

Одним из главных параметров, обеспечивающих качество пола, является его ровность.

Ровность бетонного основания напрямую зависит от технологии укладки, состава и однородности бетона, способа и ритмичности его доставки на объект, погодно-климатических факторов, обусловливающих образование воздушных потоков, резких температурных перепадов на месте производства работ.

В ряде случаев предъявляются повышенные требования к ровности поверхности пола. Это относится к складским помещениям, где используются узкопроходные штабелеры с большой высотой подъема грузов, например, при трехъярусном складировании. Здесь особенно важно получение "сверхровного" бетонного основания и покрытия.

Чтобы гарантировать такую ровность, необходимо обеспечить контроль всех процессов по устройству бетонного основания.

Первый этап контроля производится на этапе доставки бетонной смеси для ее укладки. Должна быть обеспечена бесперебойная ее доставка к месту укладки. Паузы не должны превышать 20–30 мин. Одновременно необходимо следить за качеством и однородностью бетона. Разница по осадке конуса (ОК) в смежных порциях, поставляемых на укладку, не должна превосходить 3–4 см.

Несоблюдение этих требований приводит к неравномерным осадкам и дополнительным работам и затратам, связанным с ликвидацией возможных дефектов, таких как неровности, появляющиеся на стыках уложенного в равных порциях бетона ("холодные" швы), а в дальнейшем к необходимости их фрезерования с целью выравнивания поверхности.

Следующий этап – укладка бетона. Укладка бетона может осуществляться как вручную, так и с помощью бетоноукладчика, как с направляющими, так и без направляющих. Устройство без направляющих позволяет укладывать бетон значительно быстрее, что важно, когда нет высоких требований к качеству и сжаты сроки строительства.

В качестве направляющих используются либо специальные бетонные изделия, либо металлические формы. Для полов с высокой ровностью должны использоваться только специальные формы с повышенной жесткостью и ровностью верхней кромки. Установка таких направляющих должна производиться только на жесткое основание и с обязательным использованием оптических или лазерных нивелиров.

Укладка вручную не дает высокой ровности укладываемой поверхности, т. к. контроль выполняют по жидким маякам, а разравнивание производят правилом либо виброрейкой типа Strike, Wacker или Magic Screed. Получаемая ровность пола при этом невысока, перепад может достигать 3–4 мм при контроле двухметровой рейкой. При машинной укладке бетона с контролирующей системой типа Laser Screed (компания "Конвинс") или бетоноукладчиком с лазерной системой автоматического управления Copperllcad XD (Ingri Flooring Technology, Somero) ровность выше, чем при ручной, однако и она не может обеспечить тех сверхвысоких требований, которые предъявляются к полам высотных складов.

Контроль ровности полов традиционно выполняется с помощью измерительной контрольной двух– или трехметровой рейки, уложенной в произвольном направлении. Определенный интерес представляют методы и средства контроля "сверхровных" полов, где максимальные величины перепадов составляют 1–2 мм на 1 м. Так, компания Likom предлагает методику и средство контроля ровности полов, разработанную в США, которая легла в основу стандарта ASTM 1155М (вариант, представленный в метрических единицах). Для измерения ровности используется прибор Face-F-meter компании Allen, который выдаст показатели FF и FL непосредственно после измерения. Точность измерений составляет 0,03 мм. Здесь параметр FF характеризует показатель неровности или волнистости пола, а FL – общий уклон пола. Для сверхплоских полов величины FF и FL должны быть выше 50.

При устройстве полов с "суперровностью" необходимо предусмотреть соответствующую технологию работ и систему контроля.

Бетоноукладочные комплексы с автоматизированными системами контроля позволяют существенно снизить долю трудозатрат на выравнивание и уплотнение бетонной смеси, однако не позволяют полностью отказаться от ручного труда при выравнивании поверхности. При ручном выравнивании используют различные рейки и виброрейки, деревянные, алюминиевые прямоугольного сечения или специальные заглаживающие профили с телескопическими ручками и поворотными шарнирами.

Бетон, приготовленный на основе портландцемента, характеризуется усадкой при твердении. Усадка бетона протекает в течение достаточно длительного периода времени. Особенно активная структуризация его происходит в течение первых трех месяцев. Для снижения усадки бетона и уменьшения трещинообразования применяется армирование или используется фибробетон, или прибегают к их комбинации, в зависимости от предполагаемых нагрузок на пол. Фибробетон – это смесь бетона со стальными волокнами длиной 30–50 мм и толщиной 0,5–3,0 мм. Их вводят в бетонную смесь на стадии перемешивания, равномерно распределяя в объеме, фибра равномерно армирует бетон во всех направлениях. Расход фибры на 1 м3 составляет 20–40 кг.

Большую роль в формировании прочностных и других свойств бетонного основания играет процесс уплотнения уложенного слоя смеси.

Перед уплотнением бетонная смесь распределяется по захваткам. Ширина захваток для "сверхплоских" полов не должна превышать 4–6 м, а их длина определяется дневной производительностью укладки. При этом необходимо избегать "холодных" швов в захватке, образующихся, как отмечалось ранее, из-за перерывов в бетонировании.

Смесь распределяется по захваткам и уплотняется с помощью различных виброреек и глубинных вибраторов. Последние применяются в случае укладки слоя повышенной толщины – свыше 150–200 мм. Уплотнение производят одинарными или двойными виброрейками. Жесткость их конструкции должна быть достаточно высокой, чтобы исключить их прогиб в процессе уплотнения бетона. Ровность уплотняющей поверхности реек должна проверяться и при необходимости регулироваться после каждой смены. При небольших объемах работ используют одинарные виброрейки, которыми управляют два человека: один тянет, стабилизируя их движение по направляющим, а другой осуществляет подготовительные работы, обеспечивая перед рейками валик бетонной смеси диаметром 10–20 мм. Глубина уплотнения при этом составляет 100–150 мм.

Вибрация, передаваемая бетонной среде от инструмента, по мере удаления от источника колебаний затухает, амплитуда уменьшается и снижается эффект уплотнения смеси. Эффект вибрирования, передачи колебаний уплотняемой среды тоже уменьшается, если вибрирующая плоскость рейки плохо контактирует с поверхностью бетона. С этой целью необходимо удерживать горизонтальную плоскость рейки, передающей колебания бетонной среде. Скорость протаскивания рейки не должна быть большой (до 0,5–1,0 м/мин), поскольку для хорошей проработки бетона, удаления из него вовлеченного воздуха необходимо время. Продолжительность вибрирования в минутах можно рассчитать по формуле:

где с – число повторений приложения нагрузки, необходимое для доведения бетона до требуемой плотности, при этом с = 1,5–3x103; п – частота колебаний вибратора в минуту.

Поэтому для более качественной проработки бетона целесообразно выполнить два подхода: прямым и обратным ходом. Или надо использовать двойные рейки с регулируемыми параметрами вибратора. Они обеспечивают более качественное уплотнение до глубины 200 мм и позволяют получить ровную поверхность. Для уплотнения более толстых слоев (более 200 мм) совместно с виброрейками используют и глубинные вибраторы. Они позволяют не только уплотнять слои большой толщины, но и использовать бетон с меньшим содержанием воды. Вибрирование также улучшает сцепление бетона со стальной арматурой. При работе с двойной виброрейкой необходима бригада из трех или четырех человек. Двое тянут и управляют движением виброрейки, остальные лопатами обеспечивают требуемое количество бетона перед рейкой. Перемещение виброрейки следует выполнять плавно и непрерывно, следя за горизонтальностью положения ее вибрирующей плоскости. Нельзя останавливать движение рейки с работающим вибратором, а также останавливать ее сразу после выключения вибратора.

Перед началом затирки свежеуложенной бетонной смеси ее можно подвергнуть вакуумной обработке с помощью вакуумной установки типа Dynapac BA/BB, что обеспечит дополнительное уплотнение бетона за счет удаления излишков воды и воздуха. Установка состоит из вакуумного насоса (BA40), соединенного с многослойным матом (ВВ). Размеры матов составляют по площади от 1,5x5 до 5x6 м (всего 6 типоразмеров).

Отсасывающий мат выполнен в виде гибкого трехслойного ковра, в котором каждый слой имеет определенное назначение: нижний, из ткани, – фильтрует; средний, из объемной капроновой сетки, – создает капиллярность потока воды; верхний, из полимерной герметизирующей ткани со встроенным в средней части коллектором, – собирает и отводит воду. Подключается он к вакуум-агрегату гибким шлангом с помощью быстроразъемных соединений.

На поверхность уплотненного бетона накладывается отсасывающий мат и начинается вакуумная обработка, продолжительность которой зависит от толщины слоя бетонной массы, пластичности и состава смеси, величины разрежения и других факторов. При толщине бетонной смеси, например, 100 мм, она составляет 30–35 мин. Это определяет периодичность циклов.

После вакуумной обработки бетон становится достаточно жестким для окончательного заглаживания машиной, что и выполняется сразу же после снятия отсасывающего мата. При этом различаются две операции – грубая и чистая обработки.

Первая производится вращающимся со скоростью 60 об/мин круглым диском с целью подготовки поверхности к заглаживанию или получения готовой поверхности с качеством, удовлетворяющим требованиям для полов в гаражах, подвалах, складских помещениях и т. д.

Вторая выполняется радиально расположенными лопастями из высококачественной стали через 3–4 часа после первой, в результате чего поверхность становится идеально ровной и приобретает металлический блеск.

После проведения вакуумной обработки содержание воды в уплотненной бетонной смеси снижается на 20–30 %, водоцементное отношение в той же степени, что приводит к повышению предела прочности бетона при сжатии. Вакуумная обработка, эквивалентная 28-дневной выдержке в естественных условиях, достигается в среднем за 7 суток, что имеет существенное преимущество с точки зрения сдачи пола под эксплуатационные нагрузки. Практически готовый, он может использоваться на второй день после его укладки.

Установлено, что прочность отвакуумированного бетона превышает прочность обычного в возрасте 3 суток в среднем на 84 %, в возрасте 7 суток в среднем на 47 %; 14 суток – на 41 % и 28 суток – на 37 %. Кроме того, смесь в процессе обработки дополнительно уплотняется нагрузкой 6–7 т/м2 за счет атмосферного давления. Поэтому бетон образуется с более плотной структурой и повышенной объемной массой. Объемная масса отвакуумированного бетона в возрасте 28 суток выше обычного по абсолютной величине на 60–80 кг/м3.

Для создания необходимой адгезии, надежного сцепления покрытия с основанием при любом типе покрытия требуется определенная шероховатость поверхности.

Наиболее эффективным способом, обеспечивающим надежную адгезию и шероховатость поверхности, является дробеструйная обработка. Она дает равномерную шероховатость поверхности, увеличивает площадь сцепления, удаляет пленку цементного "молока" и обнажает зерна заполнителя, повышая сцепные качества бетонной поверхности. Для определения сцепных качеств бетонной поверхности можно использовать прибор "ПОКС", предназначенный для определения сцепных качеств различных поверхностей. Прибор прост в конструкции и применении, не требует источника питания и в течение нескольких секунд определяет коэффициент трения в измеряемой точке поверхности.

В ряде случаев возникает необходимость определить пористость бетонной поверхности. Для этих целей можно использовать выпускаемый прибор для определения пористости покрытий – "ПР-10", который также обладает простотой конструкции, отсутствием источников питания, пересчетных устройств и в течение нескольких секунд определяет пористость контролируемой поверхности. Такая информация поможет качественно выполнить работы, связанные с окраской бетонных поверхностей, нанесением грунтовки (праймера), обнаружением трещин для дальнейшей их обработки, нанесения слоя цветного защитно-декоративного покрытия и т. п. [2, 3]

В НИИЖБ (Москва) была разработана железобетонная плита (рис. 1.1) для устройства основания пола на слабых и промороженных грунтах на нагрузки до 8 т/м2.

Рис. 1.1. Железобетонная плита для устройства основания пола на слабых и промороженных грунтах

Плита армирована легкой арматурной сеткой и предварительно напряженной канатной арматурой без сцепления арматуры с бетоном. Натяжение канатной арматуры производится на затвердевший бетон гидравлическими домкратами.

Благодаря особенностям конструкции, плита имеет непревзойденные показатели материалоемкости при высоких эксплуатационных характеристиках: толщина бетона – 120 мм, расход ненапрягаемой арматуры – 3 кг/м2, расход канатной арматуры – 1,5 кг/м2.

Плита пола, предлагаемая фирмой "Практик", может быть основанием для устройства "чистых" полов из керамической плитки, полимерных полов. Возможен вариант, предлагаемый фирмой "Практик", плиты как плиты "чистого" пола с одновременной затиркой поверхности бетоноотделочными машинами с применением "топпингов" или без них.

Первое внедрение этой конструкции плиты пола состоялось в торговом комплексе "Карусель" на пр. Жукова в Санкт-Петербурге.

Плита была выполнена на площади 8000 м2, точность поверхности плиты после затирки 1–2 мм. Благодаря предварительно напряженной арматуре при устройстве плиты пола не требовалось виброуплотнение грунтового основания. [4]

Глава 2 Стяжки

Стяжка является обязательным элементом практически каждого пола и представляет собой слой, образующий жесткую, плотную, ровную корку по неровным элементам перекрытия (основания).

Анализ данных по разрушению конструкций полов показал, что в подавляющем большинстве случаев причиной выхода пола из строя является некачественное состояние стяжки: наличие в верхнем слое ослабленной зоны, высокая влажность, низкая адгезия материала стяжки к смежным элементам пола. Среди всех нагрузок, воспринимаемых полом (механических, тепловых, агрессивных, химических и др.), в наибольшей степени влияют на его долговечность механические ударные воздействия. Для обеспечения высокой долговечности пола необходимо, чтобы стяжка была сухой, имела прочную и ровную поверхность, обладала высокой адгезией к смежным элементам пола. Весьма желательным является требование к материалу стяжки иметь высокую технологичность, под которой понимается максимально полная механизация работ по ее приготовлению и укладке, отсутствие операций по разравниванию и шлифовке поверхности и т. п. [5]

Используют стяжки сплошные и сборные.

Сплошные стяжки обычно устраиваются из цементно-песчаного раствора марки не менее 150, а также из бетона (керамзитобетона, шлакобетона и др.). Применяют ксилолитовые и асфальтобетонные стяжки. При устройстве стяжек из бетонов и растворов на основе портландцемента следует учитывать, что для твердения этих материалов необходимы влажные условия. Поэтому в течение 7—10 суток после укладки стяжка требует специального ухода. Такие стяжки для нашего строительства традиционны, однако трудоемки и нетехнологичны.

Применение специальных сухих смесей заводского изготовления на различных минеральных вяжущих, модифицированных полимерными добавками, позволяет упростить и значительно ускорить устройство стяжек. Все более широкое применение находят самовыравнивающиеся композиции, при затворении которых образуется подвижная смесь, растекающаяся под собственным весом. Заданная толщина покрытия достигается при помощи простейшего ручного инструмента. Для устройства наливных стяжек, наряду с импортными сухими смесями, такими как Ветонит, Атлас, Сопро и др., производятся высококачественные отечественные смеси "Опытного завода сухих смесей" на основе цемента, смеси ТИГИ Кнауф на гипсовой и цементной основе, стяжки Маглит-1 фирмы "БиКам" на магнезиальном вяжущем.

Перспективны стяжки, совмещающие в себе функции теплозвукоизоляционного или гидроизоляционного слоя. Основной недостаток сплошных монолитных стяжек – необходимость выдержки их для набора прочности и удаления влаги перед укладкой лицевого покрытия, что удлиняет сроки проведения работ, а несоблюдение этих требований приводит к браку.

Сборные стяжки монтируются из крупноразмерных листов и плит – фанеры, ДСП и ДВП, гипсоволокнистых листов (ГВЛ). Масса элементов сборных стяжек невелика, что позволяет одному человеку справиться с монтажом. Применение сборных стяжек исключает "мокрые" процессы, поэтому можно практически сразу приступать к укладке лицевого покрытия. Однако использование сборных стяжек возможно не для всех видов лицевых покрытий.

2.1. Наливные самонивелирующиеся стяжки

Широкое распространение в строительстве получили наливные самонивелирующиеся стяжки под полы. Они в специальных средствах для разравнивания не нуждаются: нивелирование достигается применением высокоподвижных растворов, которые в естественных условиях под действием гравитационных сил растекаются с образованием горизонтальной поверхности, удовлетворяющей требованиям соответствующих технических условий. Самонивелирующиеся стяжки могут быть выполнены с применением цементно-песчаных (товарных или из сухих смесей) и гипсовых (из сухих смесей) растворов.

В сравнении с другими видами монолитных стяжек гипсовые – наименее трудоемкие, позволяют сэкономить дефицитный цемент и сократить до 2–3 часов технологические перерывы в отделке помещений. Применение этой в целом прогрессивной технологии ограничено определенными условиями. Гипсовые стяжки следует применять в помещениях с сухим и нормальным влажностным режимом эксплуатации. При эксплуатации помещений не допускается даже при мытье полов разливать на их поверхности воду. Если же это произошло, в течение 10 дней необходимо воздержаться от передвижения тяжелой мебели, ударных и других силовых воздействий.

После устройства гипсовых стяжек для нормального протекания процесса их высыхания необходимо обеспечить относительную влажность воздуха в помещении не более 60 %. Верхнее покрытие пола укладывают на высушенную стяжку с влажностью не более 5 % для устройства паркетных и бесшовных мастичных покрытий и не более 3 % – для устройства линолеумных покрытий. Быстрое схватывание гипсовых стяжек не означает их высушивания. При температуре 18–23 °C и относительной влажности 60 % в помещении время высушивания стяжки ориентировочно составляет 10–15 сут. Принудительная сушка стяжки может сократить этот срок, но не менее чем до 3 дней со дня укладки.

Технологический цикл изготовления самонивелирующихся стяжек включает операции по подготовке нижележащего слоя, приготовлению и подаче к месту укладки высокоподвижного раствора, изготовлению стяжки.

Подготовительные работы. Все отверстия в перекрытии, а также места примыкания перекрытий к стенкам и перегородкам заделываются раствором марки не ниже 100. Примыкающие к заливаемому участку пола конструкции стен и перегородок должны быть тщательно изолированы во избежание намокания. Хороший эффект гидроизоляции стен и звукоизоляции смежных помещений дает конструкция пола, показанная на рис. 2.1. Такая конструкция иногда называется "плавающим" полом.

Рис. 2.1. Конструкция пола с самонивелирующейся стяжкой по слою теплоизоляции: а – с деревянным плинтусом; б – с поливинилхлоридным плинтусом; 1 – деревянный плинтус; 2 – полоса из мягких ДВП толщиной 16–20 мм; 3 – покрытие из штучного паркета; 4 – гипсовая стяжка; 5 – слои полиэтиленовой пленки; 6 – теплозвукоизоляционный слой; 7 – железобетонная плита перекрытия; 8 – деревянный брусок; 9 – стена; 10 – ПВХ-плинтус; 11 – покрытие из линолеума

Смежным со стяжкой является звукоизоляционный слой, для устройства которого рекомендуются следующие материалы: песок для строительных работ без органических включений плотностью не более 1600 кг/м3; щебень из шлаковой пемзы и аглоперита (предельная плотность 800 кг/м3); гравий керамзитовый (600 кг/м3); щебень и песок из вспученного перлита (200 кг/м3); плиты древесно-волокнистые, антисептированные при изготовлении, марок М-4, М-12, М-20 (250 кг/м3).

Во избежание всплывания материалов плотностью менее 1000 кг/м3 необходимо при заливке высокоподвижных растворов прокладывать между стяжкой и теплоизоляцией слой полиэтиленовой пленки. При отсутствии ее обязательна огрунтовка изоляционного слоя жестким связывающим раствором, как правило, того же состава, что и раствор для стяжки.

После установки изоляционных прокладок по периметру стен пол разбивается ограничительными рейками на отдельные захватки площадью до 20 м2. В жилых зданиях захватками являются отдельные комнаты, а ограничительные рейки устанавливаются в дверных проемах. С помощью водяного уровня на стены выносятся отметки верха стяжки. Под эту отметку выставляются все ограничительные рейки. Во избежание вытекания раствора под рейки насыпают сухой гипс или заделывают щели под рейками жестким раствором.

До устройства стяжки необходимо выполнить штукатурные и другие работы, при которых можно повредить стяжку. В холодное время года строительный объект должен быть утеплен, с тем, чтобы температура воздуха в помещении на уровне пола была не ниже 8 °C.

Все металлические детали, соприкасающиеся с гипсовой стяжкой (трубопроводы, выпуски арматуры, закладные детали), изолируются пергамином, обмазочной битумной мастикой или заделываются цементно-песчаным раствором. Горячие трубопроводы следует обертывать насухо асбестовым картоном.

Приготовление и подача раствора. Автотранспортом на стройплощадку доставляется жесткий товарный раствор. С помощью обычных штукатурных станций или агрегатов раствор разбавляют до способного к самонивелированию состояния, а затем подают к месту укладки обычными растворонасосами. Следует учесть, что марка заказываемого раствора должна быть значительно завышена с учетом компенсации потерь прочности раствора при его разбавлении.

Гипсовые растворы готовят непосредственно на стройплощадке с использованием устройств циклического и непрерывного действия. Растворы должны, с одной стороны, обеспечить набор стяжкой заданной прочности, а с другой, гарантировать бездефектную укладку, удовлетворяя специальным технологическим требованиям в отношении подвижности, жизнеспособности и сроков схватывания.

Подвижность раствора определяется по ГОСТ 23789-79 с использованием вискозиметра Суттарда. Нижний предел подвижности раствора устанавливается по его способности к самонивелированию. По результатам практики применения, этот предел составляет 260 мм при растекании раствора по пленке и 300 мм в остальных случаях. Верхний предел подвижности устанавливается по требованию нерасслаиваемости раствора. Факт расслаивания определяется визуально, через 5 мин. после заливки стяжки в помещении по наличию пленки воды на поверхности стяжки. Расслаивание раствора допускать нельзя, т. к. при расслаивании происходит неравномерное осаждение частиц вяжущего раствора (седиментация) и после высыхания пленки воды на поверхности плоскостность стяжки нарушается. Кроме того, при расслаивании раствора в случае отсутствия разделительной полиэтиленовой пленки происходит водонасыщение теплозвукоизоляционного слоя (например, песка). После высыхания поверхностной воды высыхает и слой стяжки, создавая тем самым капиллярнопористый барьер для сушки нижележащего водонасыщенного слоя теплозвукоизоляции.

Время схватывания раствора в зависимости от технологии приготовления должно составлять от 20 до 40 мин.

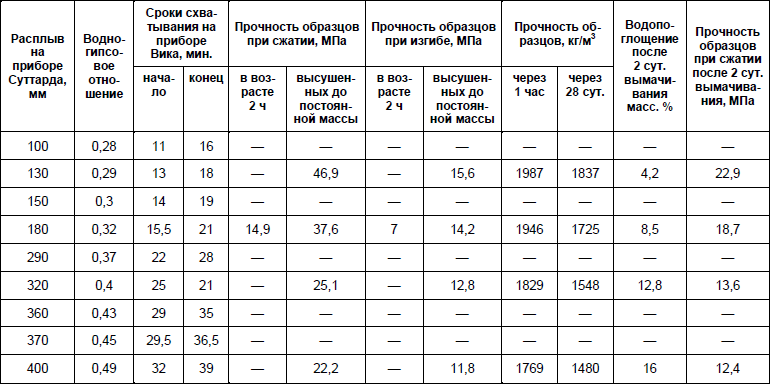

Для соблюдения вышеперечисленных технологических требований в состав гипсовых растворов вводятся добавки пластификатора и замедлителя схватывания (табл. 2.1).

* В/Г – водно-гипсовое отношение, определяемое при нормальной густоте раствора, т. е. при 180 мм расплыва, на приборе Суттарда.

Как показала практика, соблюдение требований к раствору по прочности в ряде регионов страны оказалось трудноразрешимой проблемой. Гарантированно достигают заданных показателей растворы на фосфогипсовом вяжущем Воскресенского ПО "Минудобрения" (табл. 2.2).

Соблюдение прочностных требований может быть гарантированно и на гипсах марки Г-7 (табл. 2.3, 2.4).

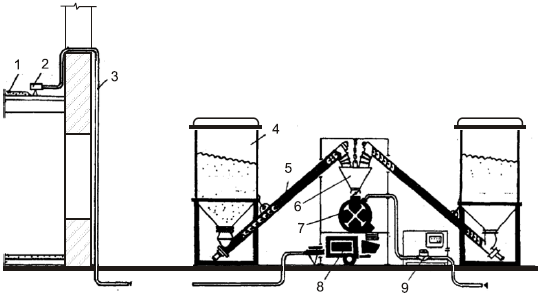

На рис. 2.2 приведена технологическая схема устройства гипсовых стяжек с использованием машин циклического действия, которая рекомендуется в тех регионах, где отсутствуют заводские мощности по приготовлению сухих гипсовых смесей.

Рис. 2.2. Технологическая схема устройства самонивелирующихся стяжек с использованием машин циклического действия: 1 – готовая стяжка; 2 – гаситель; 3 – растворопровод; 4 – бункер с сухой смесью; 5 – загрузочное устройство; 6 – весовой дозатор; 7 – растворосмеситель; 8 – растворонасос; 9 – расходомер воды

Гипсовое вяжущее доставляется на объект цементовозами и посредством сжатого воздуха загружается в бункеры. Из бункеров шнековыми питателями вяжущее порционно подается через весовой дозатор в смеситель, куда через расходомер также поступают вода и добавки. Необходимо соблюдать последовательность введения компонентов: вода, замедлитель, пластификатор, гипсовое вяжущее, заполнитель. Технология допускает использование разномарочного гипса для выхода на средние по эксплуатационной прочности показатели готовой стяжки. Так, для получения материала стяжки с прочностью при сжатии 10 МПа можно использовать композиционный состав из гипсового вяжущего марок Г-4 и Г-10.

На рис. 2.3 приведена технологическая схема устройства гипсовых стяжек с использованием машин непрерывного действия.

Рис. 2.3. Технологическая схема устройства самонивелирующихся гипсовых стяжек с использованием машины непрерывного действия: 1 – бункер с сухой смесью; 2 —загрузчик; 3 – емкость для добавки; 4 – водяной насос К 20/18; 5 – машина Э-316А; 6 – водяной напорный шланг; 7 – растворовод 2-секционный; 8 – быстроразъемное соединение; 9 – концевой гаситель; 10 – гипсовая стяжка

На объект доставляется либо гипсовое вяжущее, либо сухая смесь вяжущего с добавками. Способы доставки вяжущего и его загрузки в машину (высота загрузки 0,93 м) выбираются исполнителем работ. Характер загрузки машины – непрерывный. Параллельно подаче сухого материала в машину подается под давлением не ниже 0,15 МПа вода или раствор жидких добавок.

Машина обеспечивает приготовление в непрерывном режиме гипсового раствора и подачу его винтовым насосом к месту укладки.

Изготовление стяжки. Заливку самонивелирующегося раствора начинают из глубины помещения способом "на себя", постепенно продвигаясь к выходу. При этом необходимо следить, чтобы на залитой площадке не было наплывов массы. В процессе укладки раствора не допускается интенсивное механическое воздействие на уложенный слой. В случае необходимости принудительное подравнивание стяжки должно осуществляться при погружении правила в раствор не более чем на половину толщины слоя. Ноги рабочего должны быть защищены специальными подножками (рис. 2.4).

Рис. 2.4. Приспособления, используемые рабочими, занятыми на изготовлении самонивелирующихся стяжек: а – подножка; б – гладилка; 1 – ремень; 2 – пластина-опора; 3 – ограничитель; 4 – скоба; 5 – рукоять; 6 – трубка ПВХ с прорезью; 7 – фиксатор; 8 – полоса пористой резины

Передвигаться по стяжке можно после достижения ею прочности 2,5 МПа. Цементно-песчаная стяжка требует систематического ухода: поливки водой раз в 7 дней, покрытия поверхности опилками с последующей их уборкой. Гипсовые стяжки такого ухода не требуют. Применение самонивелирующихся стяжек позволяет увеличить производительность труда одного рабочего в смену до 60 м2. [6]

2.1.1. Самонивелирующиеся наливные стяжки на основе гипсоцементно-пуццоланового вяжущего

Для наливных самонивелирующихся стяжек под полы на основе гипсоцементно-пуццолановых вяжущих (ГЦП) разработана комплексная добавка, которая состоит из суперпластификатора С-3 и тринатрийполифосфата.

Сочетание этих добавок (табл. 2.5) позволило повысить прочность и регулировать сроки схватывания в необходимых пределах. Изменяя соотношение компонентов в комплексной добавке, можно получить и другие сроки схватывания и твердения, при этом не снижая прочности.

Введение комплексных химических добавок в оптимальных количествах значительно интенсифицирует кинетику нарастания прочности и увеличивает ее абсолютные показатели во все сроки твердения, особенно в первые часы.

В отличие от композиций наливных стяжек, изготовляемых на основе гипсового вяжущего, интенсивный набор прочности гипсоцементно-пуццолановой композиции происходит и при 100 %-й относительной влажности окружающей среды, т. е. в условиях, исключающих высыхание.

Гипсоцементно-пуццолановые композиции применяются для устройства стяжек под полы как в жилых и общественных, так и в промышленных зданиях. [5]

2.1.2. Стяжки из модифицированного гипсопоробетона

Сухие строительные смеси (ССС) на основе гипсовых вяжущих благодаря своим превосходным свойствам используются для устройства полов.

Составы обладают быстрым набором прочности, хорошими тепло– и звукоизолирующими свойствами, огнестойкостью, отсутствием усадочных деформаций, хорошими экологическими характеристиками и высокой паропроницаемостью.

Новым этапом развития применения гипсовых вяжущих стало использование модификаторов гипсовых вяжущих серии МГ, представляющих сочетание минеральных и органических компонентов, оптимизированных по составу и подвергнутых специальной обработке.

Принцип действия таких модификаторов основан на создании условий для образования водоустойчивых соединений, формировании более плотной структуры и высокой дисперсности новообразований твердеющей системы при низком содержании воды.

В МГСУ разработана технология и материалы для устройства самовыравнивающихся быстротвердеющих стяжек и прослоек полов. Стяжки выполняются из модифицированного гипсопоробетона, а прослойки – из самоуплотняющегося состава на основе модифицированного гипсового вяжущего. Конструкция соответствует требованиям СНиП 2.03.1388 и рекомендована для применения в жилых и общественных зданиях.

В составах ССС, применяемых для стяжек и прослоек полов, используются качественные заполнители на основе гипсового вяжущего и модификатора гипса, придающего материалу повышенную прочность и водостойкость.

Полученная конструкция обладает высокими эксплуатационными характеристиками. Используемый в качестве стяжки пола модифицированный гипсопоробетон при плотности в сухом состоянии 600—1000 кг/м3 обладает прочностью при сжатии в возрасте 28 суток до 10 МПа, а в возрасте 4 часов – до 3 МПа, это позволяет исключить технологические перерывы для производства последующих работ.

Материал не имеет усадки и обладает повышенной трещиностойкостью. Прочность при сжатии прослойки пола до 20 МПа обеспечивает необходимые характеристики для жилых и общественных зданий. Индекс приведенного уровня ударного шума под перекрытием при толщине стяжки 30 мм и прослойки 5 мм – не менее 56 Дб, соответственно, при 40 мм и 5 мм – не более 60 Дб. Индекс изоляции воздушного шума при толщине стяжки 30 мм и прослойки 5 мм – не менее 52 Дб, соответственно, 40 мм и 5 мм – не менее 54 Дб.

Стоимость одного квадратного метра стяжки и прослойки пола на основе гипсового вяжущего при толщине 50 мм сопоставима с традиционными цементно-песчаными растворами, но сроки производства работ сокращаются в два раза, а при использовании механизированных технологий – в 6 раз. [7]

2.1.3. Самовыравнивающаяся смесь для пола АльфаПол[1]

Самовыравнивающаяся смесь на основе высокопрочного альфагипса применяется для выравнивания полов по твердым и насыпным основаниям в жилых помещениях, конторах, общественных зданиях и других помещениях с соответствующей нагрузкой на пол (прочность на сжатие 20 МПа), с последующим устройством облицовочных напольных покрытий, таких как: керамическая плитка, текстильные ковры, пластиковые покрытия, линолеум, паркет, деревянные плиты, пробка, теплые полы, наливные полы. Пригодна к перекачке.

При применении смеси здание должно иметь кровлю, дверные и оконные проемы должны быть закрыты. Во время выравнивания пола и по истечении одних суток после окончания работ необходимо избегать сквозняков по поверхности пола: после этого допускается свободное проветривание. Во время заливки и по истечении недели после окончания работ температура основания и помещения должна быть выше +15 °C.

Перед выравниванием пола основание тщательно очищается от ослабляющих схватывание веществ, таких как: пыль, масло– и водорастворимые вещества. В целях экономии материала большие перепады высот и углубления более 20 мм заделываются и предварительно выравниваются смесью АльфаПол: вода в соотношении 1:2–3:0,6–0,8 частей соответственно. Все отверстия пола должны быть тщательно заделаны, чтобы предотвратить утечку выравнивающей смеси.

Первоначально основа обрабатывается раствором АльфаПол: вода в соотношении 1:0,6 частей соответственно. Грунтовка втирается в основу мягкой щеткой или разбрызгивается, затем высыхает в течение 3–4 часов. Очень пористые и сухие поверхности необходимо обрабатывать дважды. Первичная грунтовка способствует схватыванию выравнивающей смеси с основой, предотвращает образование воздушных пузырьков и абсорбцию воды из выравнивающей смеси.

Один мешок (30 кг) смешивается с 12–13 л воды комнатной температуры в зависимости от желаемой густоты раствора в течение 2–3 минут специальным миксером или электродрелью. Смешивание производится в емкости 50 л. Передозировка воды ведет к ухудшению рабочих качеств выравнивающей смеси.

Сразу же после смешивания с водой полученная смесь разливается по полу. Оптимальная площадь одновременно обрабатываемой поверхности 16–18 м2. При заливке раствора на малых площадях количество воды на мешок сухой смеси составит 12 л. Расход материала 1,2 кг на 1 м2 при толщине 1 мм.

Для лучшего распределения выравнивающей смеси по поверхности надо использовать широкий резиновый шпатель. При заливке площадей от 3 м2, а также при толщине заливаемого слоя от 5 до 8 мм, количество воды увеличивается до 4 л, что дает дополнительный эффект самовыравнивания.

Залитая поверхность готова для хождения по ней примерно через 6–7 часов после выравнивания при температуре помещения +20 °C. Напольное покрытие можно настилать через 3—10 суток в зависимости от толщины слоя, качества основы и других условий высыхания. При настилке напольного покрытия необходимо придерживаться инструкции производителя напольных покрытий по допустимой величине влажности пола.

При очистке инструмента незатвердевший материал смывается водой, затвердевший – счищается механически.

2.1.4. Самовыравнивающаяся стяжка пола АльфаПол С[2]

Стяжка АльфаПол С применяется для выравнивания пола по твердым и насыпным основаниям в жилых помещениях, в конторах, общественных зданиях с последующим устройством чистовых напольных покрытий, таких как: керамическая плитка, текстильные ковры, пластиковые покрытия, линолеум, паркет, деревянные плиты, пробка, теплые полы. Пригодна к перекачке насосом. Рекомендуемая толщина слоя 5—40 мм. Стяжка представляет собой ровную горизонтальную поверхность. Материал – сухая смесь АльфаПол С на основе модифицированного альфа-полугидрата гипса. Предел прочности на сжатие через 2 часа – 3,0–5,0 МПа, после высыхания – 20 МПа. Коэффициент теплопроводности 0,47—0,58 Вт/(м·°С). Акустические свойства по сравнению с цементной стяжкой выше в 1,5–2 раза. Отличная адгезия к покрытиям (линолеум, паркет, ламинат и т. п.). Со временем поверхность не выделяет пыли, негорюча. Залитая поверхность готова для хождения по ней примерно через 6–7 часов после выравнивания при температуре помещения +20 °C. Напольное покрытие можно настилать через 3–7 суток в зависимости от толщины слоя, качества основы и других условий высыхания. Расход: 6,5 кг смеси на 1 м2 при толщине слоя 5 мм.

2.1.5. Быстротвердеющая стяжка пола АльфаПол П[3]

Стяжка АльфаПол П применяется для предварительного выравнивания пола по твердым и насыпным основаниям. Рекомендуемая толщина слоя 10–50 мм, в углублениях до 80 мм. Применяется с наполнителями в виде песка, керамзита, шлака и т. п. Материал – сухая смесь АльфаПол П – на основе модифицированного альфа-полугидрата гипса. Залитая поверхность готова для хождения по ней примерно через 2–3 часа после выравнивания при температуре помещения +15 °C. Возможность шлифования, если необходимо, через 3 часа. Напольное покрытие можно настилать через 1 сутки в зависимости от толщины слоя, качества основы и других условий высыхания. Расход: 18 кг смеси на 1 м2 при толщине слоя 10 мм.

Универсальная грунтовка АльфаГрунт может быть применена для подготовки поверхности под любую стяжку с целью улучшения адгезии с поверхностью, предотвращения быстрого впитывания основанием влаги из стяжки, обеспыливания поверхности.

2.1.6. Самовыравнивающиеся безусадочные полимерцементные композиции для стяжки

К числу перспективных материалов для стяжки под полы общественных и промышленных зданий относятся самовыравнивающиеся мелкозернистые бетоны.

Такие бетонные смеси укладываются на больших площадях без швов тонким (5—50 мм) слоем без применения специального оборудования. Поверхность затвердевшего бетона абсолютно ровная, прочная, износостойкая, не требующая шлифовки.

На кафедре "Строительные материалы" МГСУ разработаны принципы проектирования состава мелкозернистых самовыравнивающихся полимерцементных бетонов с требуемыми для их укладки технологическими свойствами. Затворенная водой смесь должна растекаться под собственным весом так, чтобы после распределения ее по основанию с помощью зубчатого шпателя образовывалось ровное покрытие. При этом в поверхностном слое не должно повышаться В/Ц и тем более выделяться цементное молоко.

Схватывание смеси не должно наступать ранее 30–40 мин., а через 4–6 ч прочность бетона покрытия должна быть готова к эксплуатации, т. е. быть не менее 10 МПа. Окончательная прочность бетона должна достигать не менее 30–40 МПа в течение 7 сут. При этом усадка не должна превышать 0,05 мм/м. Последнее позволяет укладывать смеси на больших площадях без швов.

Устройство стяжки может выполняться по прочному основанию (например, бетонным плитам). Между основанием и стяжкой должно быть надежное сцепление на весь срок эксплуатации. [8]

Стяжка цементная тонкослойная КНАУФ-Флисшпахтель 315 применяется для внутренних работ при устройстве выравнивающих стяжек толщиной до 10 мм и тонкослойного шпаклевания цементных и бетонных оснований под "чистые" полы. Самовыравнивающаяся, быстротвердеющая цементная стяжка КНАУФ-Дюннэстрих 325, состоящая из специального цемента, различных заполнителей и полимерных добавок, применяется для наружных и внутренних работ. Она используется при устройстве выравнивающих стяжек толщиной до 10–30 мм под "чистые" полы, а также для ремонта и выравнивания полов, имеющих неровности (кроме отапливаемых полов).

Самовыравнивающаяся, быстротвердеющая стяжка КНАУФ-Убо изготовлена на основе специального цемента и пенополистирольных гранул в качестве заполнителя. Она применяется как альтернатива сухой засыпки при выравнивании поверхности несущего перекрытия и при наличии на ней большого количества проложенных кабелей, труб и других коммуникаций. Стяжка КНАУФ-Убо очень легкая, не нагружает несущие перекрытия, тепло– и звукоизоляционная, безусадочная при слое до 30 см.

Область применения смеси Петромикс ПЛ (производитель – ООО "Петромикс") ограничена твердыми основаниями, но возможно использование материала в системах "теплый пол" и "плавающая стяжка". Перед укладкой напольного финишного покрытия стяжка ПЛ дополнительно выравнивается составами П или ПС.

ПЕТРОМИКС ПС плюс – усовершенствованный, самовыравнивающийся ровнитель для пола. Это состав на основе высокомарочного цемента, кварцевого песка и множества высококачественных функциональных добавок. Он предназначен для выравнивания бетонных и других твердых оснований в сухих и влажных помещениях под финишное покрытие. При разведении водой Петромикс ПС плюс образует нерасслаиваемый пластичный раствор, который благодаря специальным модифицирующим добавкам легко растекается. А это означает удобство в работе и гладкую поверхность в отвердевшем состоянии.

Данный состав отличается повышенными прочностными показателями: он более устойчив к истиранию, не дает усадку в процессе твердения и при последующей эксплуатации, обладает высокой трещиностойкостью при использовании в нормальных условиях и при повышенных температурах. Все вышеперечисленные свойства дают возможность использовать ПС плюс в качестве предварительного покрытия не только в бытовых помещениях, но и в помещениях, подвергающихся постоянным нагрузкам (торговые залы, кафе, ТЦ). Также Петромикс ПС плюс рекомендуется использовать при устройстве "теплого пола". [9]

Смеси ATLAS предназначены для выполнения подкладочных напольных слоев и пола традиционными методами. Самовыравнивающиеся подкладочные смеси ATLAS SAM применяются для устройства стяжки минимальной толщиной 20 мм.