О мастерах по металлу…

Кузнец делает из железа топор и работает на угольях, молотами обделывает его и трудится над ним сильною рукою своею до того, что становится голоден и бессилен, не пьет воды и изнемогает.

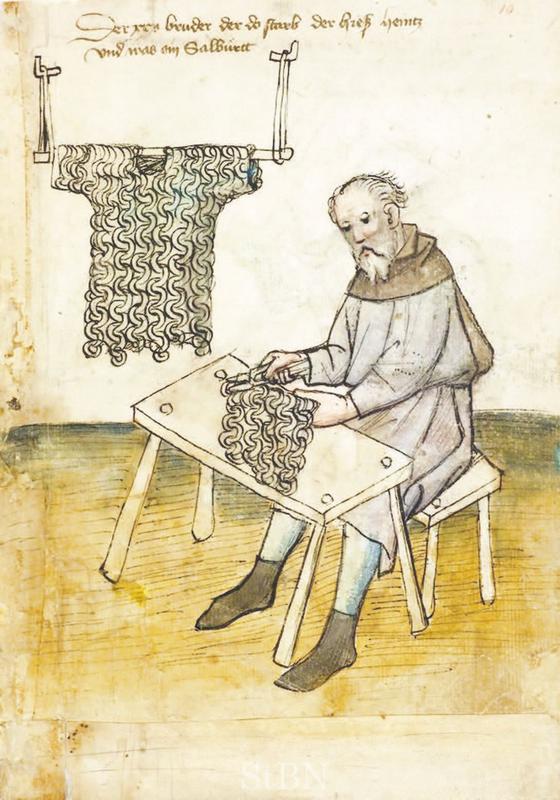

Кольчужных дел мастер

Кольчужных дел мастер, брат Хайнц. На рисунке мастер-кольчужник сидит за столом и держит в руках плоскогубцы, которые он сводит кольца кольчуги. Готовая кольчужная рубашка висит на стене. 1425 год.

Свое знакомство со средневековым мастерством мы начинаем с рассказа о кольчужном производстве, прежде всего потому, что именно кольчуга в Средние века стала своеобразным символом рыцарства и едва ли не самым популярным в Европе видом защитной одежды. Историки выделяют целую «эпоху кольчуги» начиная с 1066 и по 1250 год, когда именно её носила практически все принадлежавшие к воинскому сословию. В 1425 году кольчуга уже не имела такого значения, как раньше, поскольку рыцари сменили её на цельнокованые латы, однако она по-прежнему была в чести, поскольку служила отличной дополнительной защитой в тех местах, которые латы не накрывали – подмышками, в паху, на локтевых сгибах. Носили её в виде пелерины и бедные воины, а германские наемные солдаты-ландскнехты щеголяли в кольчужных пелеринах еще и в 1550 году.

Вот почему производство кольчуг, так хорошо налаженное в «эпоху кольчуги» продолжалось и в дальнейшем.

Кольчуга защищала от укола кинжалом, от скользящего удара мечом и легкой стрелы. Количество колец в стандартной кольчуге достигало 20 тыс. Вес такой кольчуги – 9–13 кг. Самая тяжелая кольчуга из Англии, дошедшая до нашего времени, весит 24 кг. Для изготовления кольчуги нужна была проволока. Ее получали из раскаленного железного прута, который проволакивали через отверстия в железной пластине. Готовую проволоку наматывали на стержень. Полученную спираль на этом же стержне разрубали – кольца получались одинакового диаметра. Затем каждое кольцо пропускали через стальной брусок с отверстием в форме конуса. В него вставляли кольцо, а сверху давили на него штампом. Чтобы концы колец соединялись накрепко, кольца вставляли в «расплющиватель». Кольца раскаляли на огне и сковывали их концы, а затем остужали в масле или воде. Так получали скованные кольца. Но чтобы сплести кольчугу, нужны были и кольца просто сведенные, но тоже с расплющенными концами, в которых специальным прокалывателем делали отверстия. В это отверстия, соединив кольцо с другими кольцами, вставлялась заклепка, которая расковывалась. Вот так и собирали хауберк (кольчужную рубашку с рукавами) или кольчужные чулки – шоссы. Самый простой способ сборки – соединение одного заклепанного кольца с четырьмя соседними скованными. Делали и кольчуги целиком из заклепанных колец. Двойная кольчуга представляла собой соединение одного кольца с восемью. Но такая кольчуга была тяжела, хотя и более надежна.

Мастер-полировщик доспехов

Мастер-полировщик, брат Бернард. На рисунке из «Книги двенадцати братьев» показано, как он специальным полировником обрабатывает железный шлем, лежащий перед ним на низком столике. Рядом стоят мешочек с полировальным составом, кувшин с водой и ещё один полировник. 1425 год.

Проблема как защитить поверхность доспехов от действия влаги стояла перед оружейниками с незапамятных времён. Дождь, снег или туман вызывали процесс окисления железа, в результате чего появлялась ржавчина. А ещё для профессионального воина большое значение имел привлекательный внешний вид его доспеха, и его красота. Блестящие металлические доспехи, сверкающие на солнце, оказывали на противника и психологический эффект. Античный писатель Полибий, например, писал, что римляне Марка Красса были по-настоящему деморализованы одним только видом парфянских всадников в сверкающих доспехах.

Вот почему едва только кроме кольчуг в Средневековье начали использовать в качестве доспехов цельнометаллические пластины, как их сразу же начали шлифовать, а затем и полировать до зеркального блеска.

Кстати, кольчужное плетение тоже можно было отчистить до блеска. Тут применялся метод очистки поверхности песком, например, кольчугу катали в бочке вместе с мелким сухим песком, выполнявшим функцию «абразива».

Полировали металлические пластины пемзой, смазывая при этом различными жирами и маслами. Использовались деревянные полировщики, рабочая часть которых оклеивалась тканью – полотном или сукном и кожей.

На поверхность изделия насыпался мелкодисперсным абразивом, после чего оставалось только лишь теперь металл полировником, смачивая его поверхность, когда это требовалось.

Но все это следует отнести к внешней стороне доспеха. Внутреннюю поверхность мастера не полировали. Хотя это и была как раз самая важная их часть, которую следовало защищать от коррозии. Мастера это хорошо понимали и в средневековье внутреннюю часть пластин часто просто лудили, покрывая железо тонким слоем олова. Уже с XIV века до нас доходят письменные свидетельства, в которых как раз и описывается лужение доспеха, например, шлема типа бацинет 1361 года из арсенала парижского Лувра.

Именно в XIV веке святи с переходом от кольчуги к железным латам, полировка приобрела особое значение и помогла решить сразу две проблемы – увеличить антикоррозийные свойства доспеха (полированная поверхность меньше подвергалась опасности ржавления) и обеспечения красивого внешнего вида. Ведь рыцарь, одетый в «белые» сверкающие доспехи, начинал походить на металлическую статую, что было, безусловно, очень красиво. В последующем, XVI веке роль полировки ничуть не уменьшалась, хотя доспехи научились и воронить, и химически окрашивать их поверхность.

Мастер-волочильщик

Мастер-волочильщик, брат Дитрих. Волочильщик сидит на качелях, прикрепленных к двум крюкам, и использует большие тяжелые плоскогубцы, чтобы протянуть проволоку через массивный волочильный станок, закрепленный в деревянном блоке Моток готовой проволоки лежит на полу. В работе используется импульс, получаемый при качании, позволяющий тянуть проволоку с меньшим усилием. 1425 год.

Уже в Средние века существовало четкое разделение труда между различными производителями. То есть не надо думать, что один и тот же человек и руду добывал, и выплавлял из неё металл, и заготавливал для этого древесный уголь, из этого же металла ковал проволоку, из которой затем делал кольца для кольчуги, а потом ещё и сам же её и сплетал. Ничего подобного! Еще в римскую эпоху все это делали разные мастера часто и в глаза друг друга никогда не видевшие.

Металл производился одними мастерами, а вот его обработку производили совсем другие люди, причем в самых разных местах. Вот, например, ту же кольчугу было невозможно изготовить, не имея под руками металлических колец, как склепанных, так и с раскованными концами с пробитыми в них отверстиями, к которым ещё и полагались соответствующего диаметра заклепки.

Впрочем, можно было сделать кольчугу и целиком из сведенных колец, похожих на те, что мы сегодня используем для того, чтобы прикреплять на них ключи. Такие кольчуги в Европе использовали ещё римляне и потому они были очень тяжелы в носке. Кольца для них сводились в полтора-два витка в одних мастерских, а вот уже сами кольчуги плели в других.

Вопрос заключался в производстве большого количестве проволоки одинакового диаметра. Вначале такую проволоку ковали вручную из металлического прутка – работа долгая, трудная и очень малопродуктивная. Однако уже в VII веке до н. э. персы изобрели способ изготовления проволоки с помощью волочения.

Европейцы узнали об этом способе изготовления проволоки только в X веке, а до того им приходилось получать её ковкой. В Х – XIII веках и позднее волочение проволоки стало важной отраслью металлообрабатывающего производства Западной Европы, где появились цеховые объединения волочильщиков проволоки. Волочильную доску забивали в пень, клещи привязывали к поясу мастера, который захватывал ими заостренный конец проволоки, продетый в одно из волочильных отверстий, и упираясь ногами в пень, отталкивался назад. При этом протягивался кусок проволоки длиной около 0,3 м. Движение туда-сюда повторялось раз за разом, и так волочильщик протягивал весь отрезок проволоки. Затем она пропускалась через меньшие отверстия, пока не получался нужный размер. В 1435 году производство проволоки с таким качающимся сиденьем применялись в английском городе Ковентри.

Кузнец

Кузнец, брат Смилдейн. На иллюстрации из «Книги двенадцати братьев» кузнец изображен за ответственной работой: он подгоняет подкову по копыту лошади, удерживая её на наковальне длинными щипцами. Среди инструментов имеется железное долото и пробойник. Кузнечный горн и загон для лошади изображены на заднем плане. 1432 год.

Трудно себе представить мир Средневековья, да и Нового времени вплоть до конца XIX и начала ХХ века без… деревенского кузнеца. Конечно, были очень известные и умелые кузнецы, ковавшие рыцарские доспехи и оружие, причем мастерство их было такого, что они могли выковать шлем из одного металлического листа! Но при этом в экономике того времени главную роль играли все-таки не они, а тысячи безвестных тружеников в сельских и городских кузнецах, которые только тем и занимались, что ковали подковы и подковывали ими лошадей.

Ещё в древности люди заметили, что подковы, то есть своего рода «обувь» для конских копыт, очень даже желательны. Дело в том, что при работе на твёрдом грунте роговые части копыта лошади быстро стираются. При этом лошадь начинает испытывать болезненные ощущения, может начать хромать или даже вообще откажется наступать на больную ногу. Ковка предохраняет копыта от износа и позволяет защитить их от травмирующих ударов о твёрдый грунт. В зимнее время подковы с шипами предохраняют копыта от скольжения, а лошадь. От падения. Вот почему, ещё в Древнем Риме копыта лошадей защищали при помощи специальных сандалий из кожаных ремней и бронзовых пластинок. Металлические подковы современного вида (которые к копыту прибивались гвоздями) тоже появились в Римской империи и не позднее III в. н. э.

В Средние века в обязательном порядке подковывали рыцарских коней, поскольку их учили в бою драться копытами. Но и лошади, которые использовались в хозяйстве, тоже должны были быть обязательно подкованы.

Подковы ковались заранее нескольких типоразмеров, причем для их изготовления использовалась мягкой низкоуглеродистая сталь. Это нужно было для того, чтобы кузнец мог бы легко подогнать любую подкову под копыта конкретного коня. Подковы прибивали специальными подковными гвоздями, которые делал отдельный мастер-гвоздильщик, а не сам кузнец. Кроме того, копыта, а значит и подковы, различались по форме ещё и потому, что передние копыта у лошадей имеют округлую форму, а задние копыта – несколько более вытянутую, поэтому и форму подков нужно было всегда подгонять. Плохо пригнанные подковы могли легко травмировать лошадь, так что кузнец, который подковывал лошадей, должен был быть по-настоящему хорошим мастером! Подковывали не только лошадей, но и мулов и даже быков.

Кузнец-оружейник

Кузнец-оружейник (платтнер – изготовитель доспехов), брат Бернар. Мастер сидит возле наковальни, и обрабатывает молотком «трубу» – так назывались детали доспеха трубчатой формы для рук и ног. Справа огромные ножницы для резки металла закреплены в деревянной колоде, чтобы ими можно было работать стоя, причем одной рукой, Готовые детали латного доспеха, наруч, латная рукавица и кираса свисают с потолка у окна. 1425 год.

Доспехи из цельнокованых пластин массово вошли в моду в Европе после 1400 году и естественно, тут же потребовалось множество кузнецов, которые бы их ковали. Дело это было не из легких. Требовалось выковать множество профилированных деталей, которые бы хорошо подходили друг к другу и не сковывали движений владельца доспехов. Важную роль играл их вес. Так доспехи для всадника должны были иметь вес от 20 до 30 кг, и соответственно примерно такой же вес должны были иметь доспехи и для коня (в тех случаях, когда они заказывались). То есть общий вес, который должен был нести конь, не считая веса самого всадника, не должен был превышать 80 кг, включая также вес амуниции и оружия.

Интересно, что наиболее тяжелые доспехи весом около 40 кг появились как раз не в Средневековье, а в эпоху Нового времени, когда их стали утолщать, чтобы защитить их обладателя от пуль пистолетов и мушкетов.

В Европе было много центров кузнечного производства доспехов в Германии (Аугсбург, Нюрнберг), в Италии (Брешия, Милан), Испании (Толедо), Англии (Гринвич), где на протяжении многих лет работали целые семьи прославленных мастеров-платтнеров. Однако, чтобы заказать у них доспехи, знатным господам вовсе не требовалось обращаться к ним лично. Мерка снималась с кого-то из челяди сеньора, кто обладал схожей комплекцией и ростом или даже выделывался деревянный манекен, отправлявшийся мастеру, который по нему и работал.