Глава 1. Строительные технологические системы

Прогресс техники и науки в строительстве в XXI веке

Начало XXI века ознаменовано интенсивным развитием строительно-технологических систем и внедрением эффективных инновационных технологий при строительстве и реконструкции зданий и сооружений. Под строительной технологической системой следует понимать совокупность взаимосвязанных элементов инженерной системы, объединенных единым конструктивно-технологическим решением, направленным на повышение качества, надежности, долговечности и эффективности строительства.

В современных условиях технология (techno – искусство, мастерство, logos – мысль, слово) есть способ взаимодействия функционирующих систем, образующих простые и комплексные процессы, определяющим фактором которых является степень потенциала инженерного интеллекта, интеллектуального уровня развития строительной отрасли, наличие инновационных технологий и элементов нанотехнологий.

Концепция развития и самосовершествования технологии строительного производства состоит в комплексном единстве составляющих элементов системы: строительные материалы, строительные конструкции, методы и способы производства работ, организация, планирование и управление производством, контроль качества СМР, которые тесным образом взаимосвязаны между собой. При возведении здания или сооружения реализуются наиболее оптимальные технологии, образуя саморегулируемые (эргатические) системы, которые непрерывно развиваются.

Таким образом, функциональные системы состоят из элементов (структурных блоков, n), таких как: строительные материалы, конструкции, машины и оборудования, методы организации работ. Строительно-технологическая система может иметь несколько уровней развития. Переход на более высокий уровень технологии может происходить при инновационном прорыве в одном или нескольких факторах технологической цепочки, когда количество переходит в новое качество. Тогда появляется новая, более развитая система нового уровня. Динамичное развитие и появление новых инженерных идей, модернизация строительства, внедрение инноваций и нанотехнологий способствует прогрессу в области строительства и совершенствованию качества во всех элементах и звеньях технологической цепи.

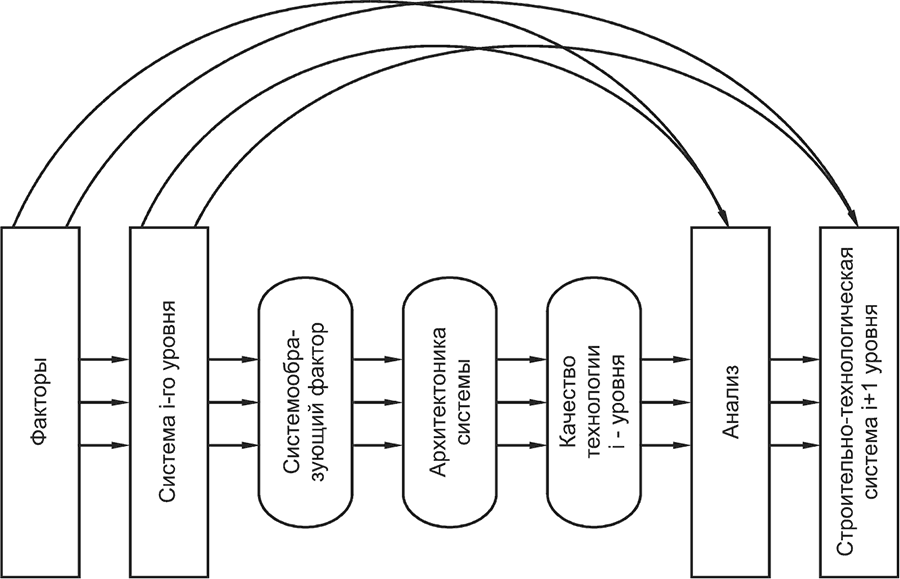

Схематическое изображение «концептуального моста» между системным уровнем технологии строительного производства и элементами строительно-технологических систем по методике академика Анохина А. П. изображено на рис. 1.1.

Рис. 1.1. Структура системного изображения различных уровней технологии строительного производства и элементов строительно-технологических систем

Из рис. 1.1 видно, что при динамическом развитии строительного производства оно из одного состояния качества переходит на новый более высокий интеллектуально развитый уровень качества.

Логистическое развитие функциональной системы предполагает соответствующую систему качества на каждом этапе жизненного цикла и дифференциальный критерий оценки качества строительно-монтажных работ.

О качестве технологии можно судить по критериям и значениям различных групп показателей: экологических, экономических, социальных, конструктивнотехнологических.

При этом строительная система постоянно изменяется, она может деградировать при определенных условиях и стремительно развиваться высокими темпами. При этом необходима диагностика качества технологии. Оценка «ЦЕНА = КАЧЕСТВО» помогает выявить уровень интеллектуального потенциала и прогнозировать необходимые и достаточные условия дальнейшего развития строительной системы.

Ввод в 1986 году в Японии строительного завода-автомата доказал, что не интенсивный труд рабочих, а потенциал интеллекта специалистов, реализованный в инновационные технологии, является главным источником научно-технического прогресса. Именно с этого этапа начинается в мире технологический бум, а практические науки востребованы сейчас, как никогда. Особенное внимание привлекают инновационные технологии будущего.

Новые технологические идеи, воплощенные в прогрессивные строительные системы, уже качественно отличаются от прежних тем, что они ориентированы, наконец, на человека, на создание комфортных условий работы и проживания в новостройках. Технолог-строитель активно участвует в создании нанотехнологий и нововведений нового поколения строительной продукции. Появились признаки оздоровления строительной отрасли после введения системы саморегулирования.

Приоритетными направлениями в строительстве остаются: снижение тяжелых трудоемких операций, механизация, комплексная механизация и автоматизация строительного производства, контроль качества СМР, жизнеобеспечение, экологические вопросы.

Ресурсосбережение есть основополагающая идея формирования новых технологий. Но эта экономия ресурсов не должна идти в ущерб надежности, качеству, долговечности конструкций.

Анализ современных технологических задач позволил сформулировать два принципа функционирования строительных технологических систем.

♦ Любая технология строительного производства есть материализованный потенциал интеллектуального развития отрасли и для каждой технологии строительства характерен свой способ перехода в новое качественное состояние.

♦ Каждая технология имеет свой жизненный цикл функционирования, определяемый величиной интеллектуального развития строительной отрасли.

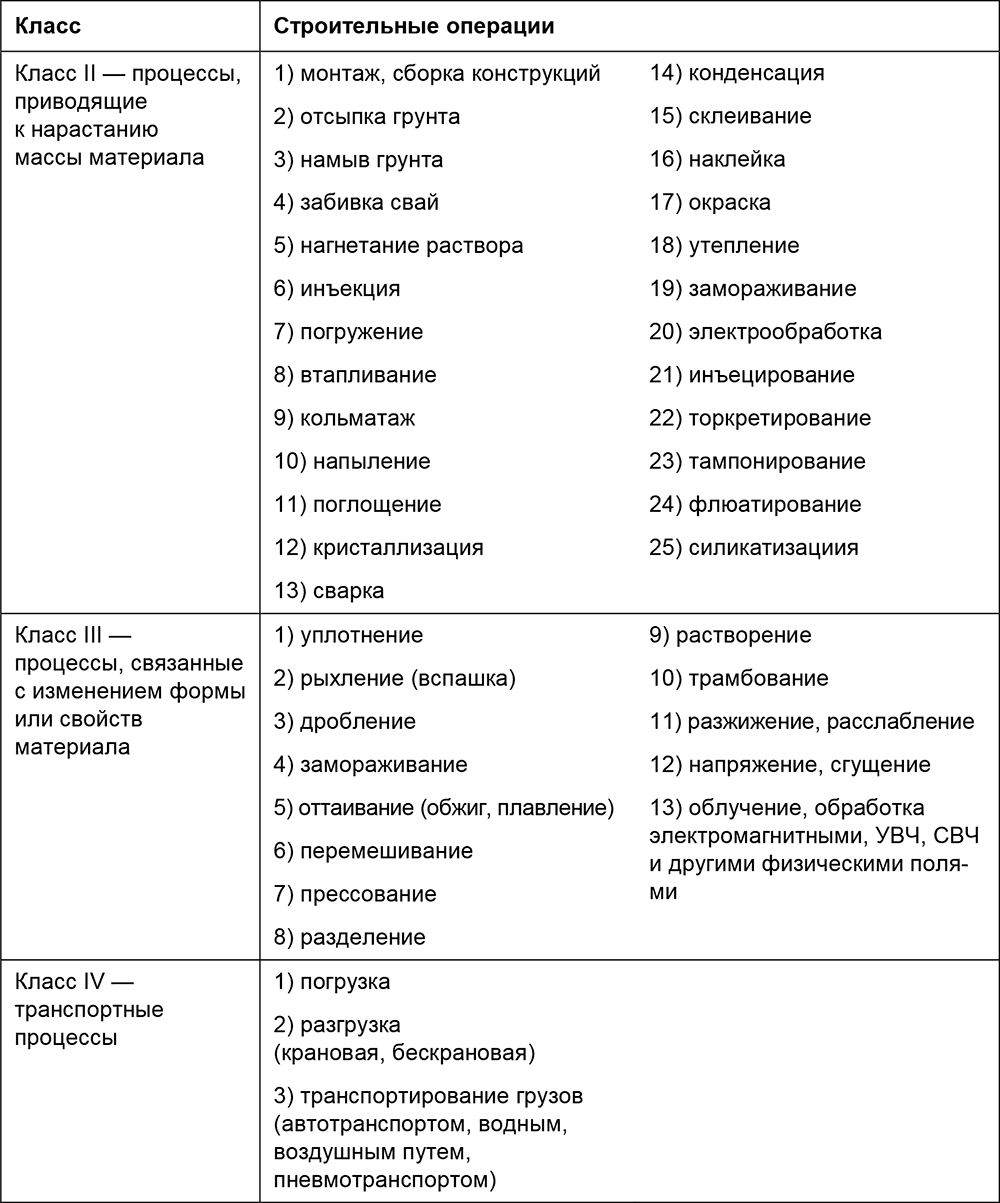

При общей постановке вопроса все строительные процессы можно классифицировать по 4 классам строительных технологий (табл. 1.1).

Таблица 1.1. Классы строительных технологий

Технология является процессом и протекает во времени. Она содержит большое множество элементарных технологических процессов, из которых складываются сложные процессы и комбинированные технологические системы, включающие новые инновационные преобразования (механические, физические, химические, биологические, плазменные, лазерные и др.).

Рассмотрим на различных примерах инновационные преобразования технологий строительного производства.

Пример 1. Влияние +магнитной обработки воды на свойства цементных растворов и бетонов.

Вода является активным участником большинства технологических процессов, в том числе при изготовлении различных искусственных камневидных материалов.

Известно, что электромагнитная обработка воды ускоряет процесс твердения бетонной смеси и повышает прочность бетона и других строительных материалов. Изменение структуры и свойств воды достигается с помощью механических воздействий, электрическим током, нагревом в автоклаве, высокочастотным полем, ультразвуком и т. д. В процессе многочисленных исследований обнаружено, что наиболее эффективные и структурные изменения воды происходят под воздействием электромагнитного поля. Магнитная обработка воды предусматривает протекание ее через одно или несколько магнитных полей. На неподвижную воду магнитные поля действуют гораздо слабее, поскольку обрабатываемая вода всегда обладает некоторой электропроводностью, при ее перемещении в магнитных полях возбуждается небольшой электрический ток. То есть имеет место не магнитная, а электромагнитная обработка водной системы. Это очень важный момент с точки зрения направленного регулирования свойств воды, в том числе повышения активных (реакционных) ее свойств и стабилизации этого эффекта.

Положительного эффекта можно добиться путем введения некоторых поверхностно активных добавок в воду до ее омагничивания. Магнитная обработка воды затворения цементных смесей приводит к положительным результатам по многим свойствам: увеличивает прочность, плотность, морозостойкость, снижает пористость, водопоглощение, повышает удобоукладываемость бетонной смеси и т. д.

Магнитную обработку воды можно проводить магнитами постоянного поля и электромагнитами. Напряженность поля в различных условиях может изменяться от 40103 до 70103 А/м, при этом определяющим фактором является химический состав воды и цемента.

Твердение цементных смесей различного состава значительно ускоряется в первые 7 дней и продолжает интенсивно нарастать в дальнейшие сроки при нормальных условиях и при пропаривании смеси с введением добавок-стабилизаторов эффекта (ЗШ (зольный шлам) и СДБ (сульфитно-дрожже-бражка)) до ее магнитной обработки, в результате чего наблюдалось постоянное увеличение прочности, повышение плотности, водонепроницаемости и морозостойкости бетона. Данные лаборатории говорят о том, что введение в воду до ее омагничивания добавок СДБ и ЗШ приводит к повышению прочности бетона при естественном твердении на 17–29 % и имеется возможность получения бетона марки 500 с расходом цемента до 500 кг/м3 бетона.

Схема аппарата омагничивания воды для лабораторных и производственных условий представлена на рис. 1.2. Он состоит из наружного стального магнитопровода, изготовленного из трубы толщиной 2–2,5 мм, и снабжен тремя фланцами. Два фланца служат для присоединения корпуса к питательному трубопроводу, а третий фланец – для крепления с фланцем кожуха, изготовленного из немагнитного материала. Кожухом 2 является медная труба, закрытая приваренным донышком. Три небольших скошенных ребра служат для центрирования внутреннего кожуха в стальном магнитопроводе 1. Внутрь кожуха 2 вставляется железный сердечник 3 с намотанными катушками 5 на впадинах сердечника. Соединение катушек производится через шлицы в полюсных наконечниках 4.

Схема технологического процесса омагничивания воды с добавкой-стабилизатором эффекта с подключенным магнитным аппаратом представлена на рис. 1.3. Рассмотренный способ позволяет не только улучшить свойства бетона для железобетонных труб (прочность, водонепроницаемость, структура и др.), но и экономить цемент, как минимум, 50 кг на куб. метр бетона.

Рис. 1.2. Схема 6-катушечного электромагнитного аппарата: 1 – стальной магнитопровод; 2 – кожух; 3 – железный сердечник; 4 – полюсный наконечник; 5 – катушка

Рис. 1.3. Технологическая схема приготовления бетонной смеси на омагниченной воде с добавкой-стабилизатором: 1 – расходная емкость воды; 2 – расходная емкость добавки; 3 – дозатор воды; 4 – дозатор добавки; 5 – магнитный аппарат; 6 – бетоносмеситель

Пример 2. Приготовление бетонной смеси на воде затворения, предварительно обработанной электрическим полем.

Технология приготовления строительных смесей (цементной, растворной и бетонной) с использованием воды затворения, предварительно обработанной электрическим полем, позволяет повысить интенсивность технологического процесса приготовления смесей и получения бетонов и растворов с улучшенными свойствами (повышение качества и прочности, подвижности смеси, морозостойкости, снижения сроков распалубки конструкций и др.).

Активация воды затворения электрическим полем растворимых электродов позволяет автоматизировать весь процесс приготовления бетонной смеси.

Включенная в технологическую схему приготовления бетонной смеси (рис. 1.4) установка по электрообработке воды затворения 8 снабжена микропроцессором, который регулирует параметры напряженности электрического поля и продолжительность обработки воды в зависимости от параметров бетонной смеси на выходе бетонно-смесительного узла, позволяет получать бетонную смесь улучшенных качеств. Установка по обработке воды является компактной (что важно в построечных условиях монолитного строительства, где отсутствуют свободные строительные объемы), отличается высокой эксплуатационной пригодностью, в том числе ремонтопригодностью, удобна в управлении и обслуживании. Процесс обработки воды легко автоматизируется, а сама установка является экологически безопасной, т. к. не требует применения реагентов.

Рис. 1.4. Технологическая схема приготовления бетонной смеси на электрообработанной воде затворения: (автор А. Ф. Юдина, профессор СПбГАСУ): 1, 2, 3 – заполнители и цемент; 4, 5, 6 и 7 – дозаторы цемента, заполнителей и воды; 8 – установка для обработки воды; 9, 10 – задвижки; 11 – насос; 12 – накопитель воды; 13 – сборная воронка; 14 – бетоносмеситель; 15 – раздаточный бункер; М.п. – микропроцессор

Производственные испытания подтвердили эффективность использования обработки воды затворения электрическим полем растворимых электродов с последующим приготовлением на ней строительных смесей.

Пример 3. Электродный прогрев бетона.

Электродный прогрев бетона бывает нескольких видов. Для прохождения тока используют пластинчатые полосовые или стержневые электроды.

Чаще всего бетон подогревают металлическими стержневыми электродами, которые закладывают в него параллельными рядами. Соседние или противостоящие электроды соединяют с проводами разных фаз переменного электротока пониженного или повышенного (120–220 В) напряжения. При этом между электродами образуется электрическое поле, где электрическая энергия превращается в тепловую, прогревающую бетон.

Электроток включают через 1,5–2 ч после укладки бетона, имеющего температуру не ниже 5 °С. Повышение или понижение температуры прогреваемого бетона регулируют изменением напряжения тока или отключением части электродов. Предварительный электроразогрев готовой бетонной смеси проводят в бункерах или в специальных устройствах при значительных затратах электроэнергии (40–60 кВт • ч/м) до требуемой температуры 60–80 °С за 5—20 мин. Горячую бетонную смесь быстро укладывают, а затем выдерживают термосным способом. Без дальнейшего дополнительного обогрева бетон приобретает прочность около 50 % марочной.

Бетонирование горячими смесями сокращает продолжительность тепловой обработки конструкций или изделий за счет предварительной гидратации и повышенного тепловыделения цемента после его электрообработки.

Один из серьезных недостатков применения горячих смесей в технологии бетона – это образование мелких пузырьков воздуха и водяных паров в бетоне, уменьшения которых можно добиться, уплотняя укладываемую горячую смесь вибраторами, которые способствуют удалению из нее расширяющихся пузырьков воздуха и пара. Ликвидировать появление трещин в бетоне при укладке горячей смеси очень трудно, вследствие различных коэффициентов линейного теплового расширения отдельных неоднородных компонентов смеси (цемента, песка, щебня, гравия, воды, воздуха и добавок).

Термоэлектрические маты (ТЭМ) используют на стройплощадках и полигонах для прогрева бетона, каменной кладки, мерзлого грунта, укрытия, а также обогрева на открытых площадках материалов, механизмов, грузовых контейнеров и другого оборудования в зимних условиях. Кроме того, с помощью ТЭМ можно предварительно отогревать опалубку, арматуру, промерзший грунт и другие места перед укладкой строительных растворов и бетонов. Подлежащие обогреву конструкции и изделия или оборудование укрывают ТЭМ и в изолированном таким образом от внешней среды пространстве поддерживают заданный температурный режим.

Термоэлектрический мат – гибкое обогревательное устройство в виде греющего одеяла, состоящее из внешней оболочки, теплоизоляционного слоя и нагревательного элемента. Внешнюю оболочку ТЭМ выполняют из синтетических пленок (полиамидной, фторопластовой), резины или спецтканей (ткань-500, авиационный повинол на стеклоткани, ткань АХКР и др.). В большей степени основным требованиям отвечает прорезиненная ткань АХКР с двусторонней пропиткой (0,5 кг/м2), температуростойкостью от –70 до 120 °С.

Теплоизоляционный слой выполняют из трех чередующихся слоев капронированного волокна ВТ-4С-25 и двух слоев алюминиевой фольги. В качестве тепловой изоляции в ТЭМ могут быть использованы маты типа АСИМ, АТИМС, минеральный утеплитель ATM 1-20, хлопчатобумажный ватин, пропитанный огнезащитным составом, и др.

Нагревательный элемент изготовляют из асбестовой ткани, пронизанной нихромовой проволокой (10 нагревателей из проволоки диаметром 0,8 мм длиной 11 м каждая).

Нанотехнологии в строительстве

Нанобетон – прогрессивное направление в технологии строительства.

Российские ученые создали новый супербетон: сверхлегкий, особо прочный и стойкий к перепадам температур. Механическая прочность нанобетона на 150 % выше прочности обычного, морозостойкость выше на 50 %, а вероятность появления трещин в три раза ниже. Вес конструкции, изготовленной из такого бетона, меньше в шесть раз.

Наноструктурами (НС) называют объекты (тела), у которых хотя бы один из размеров в любом направлении имеет величину от одного до ста нанометров (нм). 1 нм равен 10—9 м.

Использование планетарных мельниц домола портландцемента до наночастиц можно считать первым способом получения нанобетона. Второй способ – введение в цементные смеси так называемых наномодификаторов используется в строительстве уже в заметных объемах.

Наиболее широко применяется наномодификатор – микрокремнезем (МК). Одним из направлений использования такой смеси является сооружение высотных зданий. В МК есть заметное количество наноразмерных частиц, хотя в основном это продукт с частицами, размер которых лежит в коллоидном диапазоне (10—5 … 10—7 м). На второе место по объемам использования для производства нанобетонов можно поставить фуллерены и фуллероиды.

Фуллероиды – фуллереноподобные вещества, значительно более дешевые, чем фуллерены, применяются уже достаточно широко. Учитывая это, было организовано производство модифицированной базальтовой микрофибры. В России активно исследуют способы повышения качества арматуры из базальтовых волокон.

Знаменитый минерал шунгит, который стали называть национальным камнем России, содержит в своем составе фуллерен. Это побуждает исследователей изучать его в качестве наномодификаторов бетона. Наряду с этим, шунгит проявляет себя как сильный бактерицид, так что изделия, изготовленные из материалов, содержащих этот минерал, стойки против биопоражений. Будучи электропроводным, шунгит препятствует возникновению электростатических зарядов.

Профессор П. Г. Комохов разработал рецептуру и технологию нанобетоноконсерванта с использованием шунгита, предназначенного для изготовления емкостей, в которых радиоактивные отходы должны храниться не менее 30 лет. Особым требованием к стенкам емкостей из такого бетона является проницаемость для газообразных продуктов, образующихся при радиолизе воды, находящейся в этих отходах, в сочетании с абсолютной водонепроницаемостью. Наряду с этим, бетон должен иметь в своей структуре центры сорбции, способные захватывать и удерживать радионуклиды. Для повышения пластичности этой бетонной смеси, а также вовлечения в нее наноразмерных пузырьков воздуха проф. П. Г. Комоховым была использована смола древесная омыленная, представляющая собой эмульсию полимерных наночастиц в воде.

Усиление металлических и каменных конструкций углеволокном

Нетрадиционный способ усиления строительных конструкций появился благодаря такому высокотехнологичному изобретению, как искусственное углеродное волокно (углеволокно).

Это высокопрочный, высокомодульный, линейно упругий материал. Он применяется в виде холстов (wraps), а также лент или ламинатов (laminats). Усиление углепластиком относят к внешнему армированию, поскольку материалы крепятся на конструкции с помощью монтажного клея (эпоксидного, эпоксиполиуретанового или полимерцементного). Они эффективно реагируют на приращение деформаций конструкции, в них возникают большие приращения усилий.

Монтажу холста или ленты из углеволокна обычно предшествует очистка поверхности металлоконструкции (например, пескоструйная обработка) и нанесение адгезионного слоя – монтажного эпоксидного клея. Холсты или ленты из углеволокна устанавливаются симметрично относительно центра тяжести сечения, однако возможно их несимметричное расположение при восстановлении сечения, поврежденного коррозией.

Внешнее армирование из углеволоконных материалов гораздо эффективнее традиционных способов усиления каменных столбов, пилонов, простенков с помощью стальных обойм. Элементы внешнего армирования из углеволокна дают возможность в широких пределах регулировать усилия в каменной конструкции и при этом сводить к минимуму нарушения ее целостности. Современный способ усиления стен с помощью углеволоконных холстов и лент позволяет избежать установки точечных анкеров, вовлечь больший объем материала в работу отдельного элемента, реализовать имеющиеся резервы конструкции, при этом бережно отнестись к неповрежденным участкам.

Приготовление легкого бетона на древесном заполнителе

Суть способа приготовления легкого бетона на древесном заполнителе (рис. 1.5) заключается в последовательности введения компонентов в бетонную смесь. Все компоненты вводятся в процессе перемешивания смеси. Вначале древесный заполнитель из щепы смешанных пород смачивают 1/4 частью приготовленного раствора хлорида железа (ρ= 1,06 г/см3), после чего вводят тонкомолотый порошок известняка и половину приготовленного раствора хлорида железа, а затем добавляют цемент и оставшуюся часть раствора хлорида железа. Технический результат: предлагаемый способ позволяет увеличить прочность легкого бетона по сравнению с прототипом в возрасте 1 и 28 суток соответственно в 3,7 и 1,3 раза без привлечения внешних энергетических источников и упрощает технологию изготовления бетона (табл. 1.2).

Таблица 1.2. Сравнительный анализ бетонов

Рис. 1.5. Легкий бетон на древесном заполнителе

Усиление деревянных конструкций углехолстами

Углехолсты эффективны на участках, где действуют главные растягивающие напряжения и имеется опасность раскалывания вдоль волокон. Также целесообразно их приклеивание на гибкие фанерные стенки в зоне действия поперечной силы.

Эти элементы внешнего армирования обычно либо приклеиваются к поверхности, либо вклеиваются в предварительно подготовленные пропилы. Второй вариант предпочтителен, когда необходимо сохранить первоначальный вид балок и сделать незаметным само усиление. Незаметность наряду с технологической простотой и высокой скоростью монтажа относят к основным преимуществам армирования деревянных конструкций углеволоконными элементами.

Прозрачные наногели (аэрогели) и термопена для теплоизоляции стен и крыш зданий

Наногелъ (или наноаэрогелъ) – это новаторское решение для теплоизоляции стен и крыш зданий, дающее беспрецендентную естественную инсоляцию помещений с рассеивающим световым эффектом и высококачественными теплоизоляционными, а также акустическими свойствами.

Достоинства наногеля состоят в его энергосберегающих свойствах и абсолютной безвредности для человека и окружающей среды.

Наногель является светопроницаемым теплоизоляционным материалом нового поколения, который обладает комплексом полезных функций.

Уникальность пористых гранул, из которых состоит наногель, заключается в том, что они способны регулировать теплопотери, обеспечивать естественную инсоляцию зданий. В конечном итоге, все это влияет на расход электричества, а значит, и на снижение объема выбросов С02, создает защиту от внешних шумов. Светопроводящие частицы аэрогеля пропускают свет и в то же время являются высокоэффективным теплоизоляционным материалом.

Материал можно применять при создании или реконструкции зданий: школы и музеи, музыкальные холлы, театры, частные дома, спортивные центры и бассейны, вокзалы, станции, аэропорты. Это могут быть световые окна-крыши и стены объектов, таких как склады, производственные комплексы, теплицы, фасады зданий.

Пористая структура материала существенно замедляет скорость звука в пространстве, тем самым существенно (в 2–3,5 раза) снижает шум.

Размер частиц наногеля в среднем от 0,5 до 4 мм; диаметр пор – 20 нмм; пористость составляет более 90 %; высокая теплопроводность – 0,018 Вт/мК; светопроводимость более 80 % на 1 см2; малый вес материала, 60–80 кг/м3.

Материал водоотталкивающий: высокая сопротивляемость конденсату сводит на нет развитие грибка в закрытой полости между стеклами.

Наногель позволяет существенно снизить затраты на потребление энергии на отопление, вентиляцию, кондиционирование воздуха.

Если сравнить теплоизоляционную панель толщиной 25 мм, наполненную наногелем, с другими материалами такой же толщины, то она будет эффективнее изолировать тепло, чем минеральная вата той же толщины в 1,5 раза, стекловата, роквул, перлит – в 2 раза.

Термопена – превосходный теплоизоляционный материал из пеноизола. Для получения пеноизола могут использоваться различные карбамидные смолы, пенообразователи и кислоты. Эти компоненты при помощи специальной установки перемешиваются, превращаясь в густую пену, которой и заполняются полости и пустоты зданий, сооружений.

Теплая, белая, негорючая гелеобразная масса выходит из заливочного рукава установки в готовом объеме, которой на 100 % заполняется воздушный зазор конструкции. Термопена останавливает конвекцию воздуха, но при этом позволяет стене «дышать», не накапливая при этом влагу. Что делает абсолютно безопасным использование пеноизола не только в кирпичных, но и деревянных конструкциях.

Теплоизоляционная эффективность заливочного пенопласта (рис. 1.6) выше, чем при использовании готовых плит, т. к. сокращаются тепловые потери через многочисленные мостики холода (пустоты, раковины, воздушные прослойки, возникающие, например, из-за неплотного прилегания плит друг к другу и к несущему каркасу).

Рис. 1.6. Использование заливочного пенопласта

Более того, если суммировать все расходы на покупку, транспортировку, погрузку, складирование, монтаж, то заполнение воздушного зазора пеноизолом обойдется в 2 раза дешевле. Помимо того позволит сэкономить время, избежать многих хлопот и получить качественную теплоизоляцию с гарантией на 25 лет.

Эта технология применима и к старым домам, где ранее заложенный утеплитель уже сгнил, осыпался и превратился в труху. Технология заливки пеноизола в этом случае удобна еще и тем, что не приходится разрушать кирпичную кладку, при этом благодаря низкой плотности материала дополнительная нагрузка на обветшалые несущие конструкции старых зданий минимальна.

Для заполнения таких пустот в наружной кирпичной стене, в швах кладки, так, чтобы не повредить сами кирпичи, в шахматном порядке высверливаются отверстия. Затем пеномасса подается через нижние отверстия, поднимаясь выше. Заполнив весь объем внизу, термопена появляется в отверстиях второго ряда. После этого начинается заливка уже со следующего яруса. Если заказчик сомневается, не осталось ли пустот, то после завершения работы в нескольких местах аккуратно выбиваются кирпичи, чтобы убедиться, что пеноизол заполнил все пространство.

Работы проводятся быстро, утепление двухэтажного дома средних размеров занимает, как правило, 1 день. При этом не остается никаких следов на фасаде.

Пеноизол является одним из полимерных теплоизоляционных материалов, который не способен самостоятельно гореть, плиты сертифицируются по группе горючести Г2, пеноизол, залитый в полость, рассматривается как элемент конструкции и относится к Г1. Для сравнения пенополистирол (пенопласт) – это материал уже горючей группы Г4.

Структура материала способна обеспечивать высокие звукоизоляционные свойства. Также пеноизол не допускает распространение насекомых и грызунов. Стена с пеноизолом – прекрасная защита от сырости, т. к. этот материал «дышит», он не накапливает в себе влагу, а легко ее отдает в атмосферу.

Жидкая резина – гидроизоляция будущего

Жидкая резина является новым материалом, который используется при гидроизоляции различных поверхностей и служит для выравнивания поверхностей и заполнения пустот при герметизации швов и стыков. Материал может герметизировать и заполнить повреждения любого размера (рис. 1.7). Жидкая резина – это защитный материал, имеющий неограниченный срок службы, который сопоставим со сроком эксплуатации поверхности. Данный материал представляет собой жидкий однокомпонентный полиуретан без запаха, отвердевающий однородно по всему объему поверхности в течение приблизительно 4 часов, независимо от применяемой толщины покрытия. Жидкая резина в твердом состоянии является очень прочным материалом с постоянной эластичной упругостью.

Рис. 1.7. Напыление жидкой резины

Наносится жидкая резина вручную или при помощи специальных механических приспособлений на слой П-Флекса и им же покрывается сверху. Отвердевание материала при холодной погоде и высокой влажности происходит за ночь, во всех остальных случаях – за 4 часа. По окончании отвердевания жидкая резина похожа на промышленную краску.

Материал отличается великолепной эластичностью и одновременно высоким пределом прочности, что позволяет предотвратить его отслаивание от поверхности в результате неблагоприятных воздействий давления воды, цикличных изменений температуры, резких ударов и вибрации. С течением времени становится тверже, сохраняя при этом свою эластичность.

Важные особенности жидкой резины:

♦ устойчивость к саморазрушению под воздействием УФ-лучей;

♦ отсутствие растворителей и запаха;

♦ низкое содержание органических летучих соединений и веществ;

♦ простота использования;

♦ материал не трескается, не вздувается, не расслаивается и не шелушится даже при регулярном нахождении под водой. Это же можно отметить о его поведении в условиях пониженной температуры (-43 °С) или повышенной (+100 °С);

♦ способность не растворяться в воде, отвердевать и быстро связываться при нанесении каждого последующего слоя поверх предыдущего (старого).

Область применения жидкой резины:

♦ в местах расходящихся стыков;

♦ в качестве водоотталкивающей пленки под черепицей;

♦ для заделки трещин и щелей;

♦ для покрытия полов на автостоянках и в гаражах;

♦ в качестве облицовки поверхностей люков;

♦ как долговечное покрытие плоских стен;

♦ для долговечной защиты изнутри подполий и подвалов;

♦ для коммерческого использования крыш (корты, висячие сады и др.).

Вакуумная теплоизоляция строительных конструкций

Вакуумная изоляционная плита (ВИП) обладает хорошей теплоизоляцией, применяется при индустриальных методах теплоизоляционных работ. Сборные плиты ВИП широко применяются в холодильной промышленности и в строительной отрасли. ВИП состоит из заполнителя, диафрагмы и газопоглотителя. Вакуумная теплоизоляционная плита обладает следующими преимуществами: малой массой, повышенной надежностью, огнестойкостью, экологичностью, длительным сроком службы.

Инновационная стеклопластиковая арматура в технологии строительных работ

Стеклопластиковая арматура занимает все более прочные позиции в современном строительстве. Это обусловлено, с одной стороны, ее высокой удельной проч-ностью (отношением прочности к удельной массе), с другой стороны, высокой коррозионной стойкостью, морозостойкостью, низкой теплопроводностью.

Конструкции, где используется стеклопластиковая арматура, неэлектропровод-ны, что очень важно для исключения блуждающих токов и электроосмоса. В связи с более высокой стоимостью по сравнению со стальной арматурой, стеклопласти-ковая арматура используется, главным образом, в ответственных конструкциях, к которым предъявляются особые требования. К таким конструкциям относятся морские сооружения, которые находятся в зоне переменного уровня воды.

Возможность изготовления долговечных свай для морских сооружений заложена в применении поверхностного стеклопластикового армирования. Такие конструкции по коррозионной стойкости и морозостойкости не уступают конструкциям, выполненным полностью из полимерных материалов, а по прочности, жесткости и устойчивости их превосходят.

Долговечность конструкций с внешним стеклопластиковым армированием определяется коррозионной стойкостью стеклопластика.

Стеклопластиковая арматура и ее виды

Наиболее простым видом стеклопластиковой арматуры являются стержни нужной длины, которые применяются взамен стальных. Не уступая стали по прочности, стеклопластиковые стержни значительно превосходят их по коррозионной стойкости и поэтому используются в конструкциях, в которых существует опасность коррозии арматуры. Скреплять стеклопластиковые стержни в каркасы можно с помощью самозащелкивающихся пластмассовых элементов или связыванием.

Рис. 1.8. Стеклопластиковая арматура

Арматура может выпускаться периодического профиля в виде винтовой линии (рис. 1.8), в виде «елочки» или улучшенного с насечками, что способствует повышению ее сцепления с окружающим бетоном.

Стекловолоконная арматура принадлежит к классу волоконных композитных материалов. Новейшие технологии позволяют изменять свойства путем выбора конкретных волокон, регулирования ориентации волокон и применением различных связующих материалов.

Внешнее стеклопластиковое армирование

В случае агрессивности среды к бетону эффектной защитой является внешнее армирование. При этом внешняя листовая арматура может выполнять одновременно три функции: силовую, защитную и функцию опалубки при бетонировании.

Если внешнего армирования недостаточно для восприятия механических нагрузок, применяется дополнительная внутренняя арматура, которая может быть как стеклопластиковой, так и металлической.

Внешнее армирование разделяется на сплошное и дискретное. Сплошное представляет собой листовую конструкцию, полностью покрывающую поверхность бетона, дискретное – элементы сетчатого типа или отдельные полосы. Наиболее часто осуществляется одностороннее армирование растянутой грани балки или поверхности плиты.

Основная идея конструкций с внешним армированием состоит в том, что герметичная стеклопластиковая оболочка надежно защищает бетонный элемент от воздействий внешней среды и, одновременно, выполняет функции арматуры, воспринимая механические нагрузки.

Возможны два пути получения бетонных конструкций в стеклопластиковых оболочках. Первый включает изготовление бетонных элементов, их сушку, а затем заключение в стеклопластиковую оболочку, путем многослойной обмотки стекломатериалом (стеклотканью, стеклолентой) с послойной пропиткой смолой. После полимеризации связующего обмотка превращается в сплошную стеклопластиковую оболочку, а весь элемент – в трубобетонную конструкцию.

Второй путь основан на предварительном изготовлении стеклопластиковой оболочки и последующем заполнении ее бетонной смесью.

Стеклопластиковая арматура: коррозионная стойкость

Стойкость стеклопластиков к воздействию агрессивных сред в основном зависит от вида полимерного связующего и волокна. При внутреннем армировании бетонных элементов стойкость стеклопластиковой арматуры должна оцениваться не только по отношению к внешней среде, но и по отношению к жидкой фазе в бетоне, так как твердеющий бетон является щелочной средой, в которой обычно применяемое алюмоборосиликатное волокно разрушается. Испытания показали, что стеклопластиковая арматура имеет стойкость в кислой среде более чем в 10 раз, а в растворах солей более чем в 5 раз выше стойкости стальной арматуры. Наиболее агрессивной для стеклопластиковой арматуры является щелочная среда. Снижение прочности стеклопластиковой арматуры в щелочной среде происходит в результате проникновения жидкой фазы к стекловолокну через открытые дефекты в связующем, а также посредством диффузии через связующее.

Стеклопластиковая арматура: применение при ремонте железобетонных конструкций

Традиционные способы усиления и восстановления железобетонных конструкций достаточно трудоемки и часто требуют продолжительной остановки производства. В случае агрессивной среды после ремонта требуется создать защиту сооружения от коррозии. Высокая технологичность, малые сроки твердения полимерного связующего, высокая прочность и коррозионная стойкость внешнего стеклопластикового армирования предопределили целесообразность его использования для усиления и восстановления несущих элементов сооружений. Применяемые для этих целей способы зависят от конструктивных особенностей ремонтируемых элементов.

Капиталовложения на возведение конструкций, где используется стеклопластиковая арматура, значительно больше, чем железобетонных. Однако через 5 лет они окупаются, а через 20 лет экономический эффект достигает стоимости возведения конструкций.

Энергосберегающая технология утепления наружных стен зданий базальтофибробетоном

Новая технология утепления наружных стен жилых крупнопанельных зданий с базальтофибробетонной облицовкой разработана Седип С. А. в СПбГАСУ и внедрена в Тыве (г. Кызыл).

Анализ существующих систем наружного утепления стен панельных зданий (табл. 1.3) выявил достоинства и недостатки этих систем. Откуда следует, что наиболее рациональным является навесная невентилируемая система в связи с незначительной трудоемкостью и стоимостью работ. При этом облицовочные элементы не растрескиваются, хорошо противостоят ударным воздействиям, теплоизоляционные работы выполняются в любое время года.

Таблица 1.3. Анализ существующих систем утепления зданий

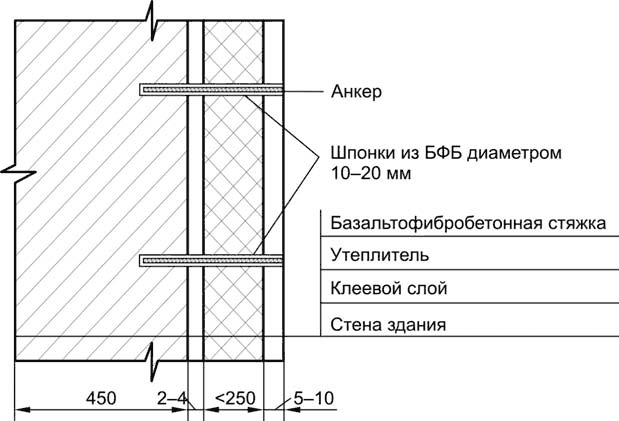

На основе анализа существующих систем наружного утепления стен зданий были предложены три варианта конструкции навесной невентилируемой системы (рис. 1.9.), имеющие лучшие технико-экономические показатели (табл. 1.4): I вариант – приклеивание утеплителя с облицовкой из базальтофибробетона, которая крепится к стене шпонками из базальтофибробетона, армированными полимерными анкерами; II – установка и приклеивание утеплителя между деревянными рейками, монтаж облицовки из волокнисто-цементных плит на анкерах; III – монтаж утеплителя и облицовки на металлических анкерах.

Рис. 1.9. Три варианта конструкций утепления наружных стен крупнопанельных зданий: 1 – существующая стена; 2 – базальтофибробетонная стяжка; 3 – утеплитель; 4 – шпонки из базальтофибробетона; 5 – анкер из полимерной арматуры; 6 – клеевой слой; 7 – деревянная рейка; 8 – волокнисто-цементные плиты; 9 – металлический анкер; 10 – шуруп-саморез

Таблица 1.4. Технико-экономические показатели различных конструкций навесных невентилируемых систем утепления наружных стен зданий

Рис. 1.10. Конструктивная схема утепления наружных стен жилых панельных зданий жесткими пенополистиролбетонными плитами с базальтофибробетонной облицовкой

Конструкция наружного утепления, состоящая из жесткого плитного утеплителя из пенополистиролбетона с базальтофибробетонной облицовкой показана на рис. 1.10. Физико-технические свойства используемых материалов при утеплении наружных стен жилых крупнопанельных зданий по предложенной технологии приведены в табл. 1.5

Таблица 1.5. Физико-технические свойства используемых материалов

Суть предложенной технологии утепления наружных стен состоит в том, что на поверхность жестких плит из пенополистиролбетона заводского изготовления с одной стороны методом торкретирования наносится базальтофибробетонная стяжка толщиной 5—10 мм с последующим выравниванием и затиркой, а с другой – слой клея типа «КРЕПС» (2–4 мм). Затем плита устанавливается в проектное положение таким образом, чтобы перекрыть мостики холода в наружных стенах здания, крепится клеем и шпонками из базальтофибробетона армированными полимерными анкерами. Для анкеровки плит в стене здания просверливают отверстия, в которые затем инъецируется базальтофибробетонный раствор и вставляется полимерный анкер (при твердении раствора образуется анкерное крепление в виде шпонки). Предпочтение отдается полимерному анкеру, т. к. металлический подвергается коррозии. Надежность крепления панелей к стене гарантируется результатами испытаний анкеров, которые выдерживают усилие на вырывание: 4–4,8 МПа при твердении в течение 1 часа; 10–12 МПа при твердении через 1 сутки.

Отличительной особенностью данной технологии утепления является применение в качестве защитного слоя базальтофибробетонной стяжки и в качестве крепежа шпонок из базальтофибробетона, армированных полимерными анкерами.

Последовательность выполнения технологических операций по утеплению наружных стен жилых крупнопанельных зданий по разработанной технологии в виде технологических схем показана на рис. 1.11—1.13.

Рис. 1.11. Технологическая схема нанесения на пенополистиролбетонные плиты базальтофибробетонной стяжки в полигонных условиях: 1 – бункер для хранения цемента; 2 – склад песка; 3 – бункер для хранения тонкодисперсного базальтового волокна; 4 – бак для воды; 5 – растворосмеситель; 6 – емкость для раствора; 7 – стенд для нанесения, выравнивания базальтофибробетонной стяжки и затирки поверхности; 8 – склад готовой продукции; 9 – стенд для нанесения клея-раствора из базальтофибробетона

Рис. 1.12. Технологическая схема устройства утепления наружных стен

Рис. 1.13. Схема инъецирования отверстий при анкеровке плит к наружным стенам (стрелками указано направление движения раствора): 1 – инъекционный агрегат; 2 – шланг; 3 – инъектор; 4 – пенополистиролбетонные плиты; 5 – наружная стена

Используемое оборудование, машины, оснастка: растворосмеситель, газорезка, установка для торкретирования, ручная затирочная машина, пескоструйный аппарат, перфораторы, миксер, инъекционный агрегат, подвижная строительная платформа, подъемник, механизированный инструмент. Качество работ по утеплению наружных стен жилых зданий с базальтофибробетонной облицовкой контролируется следующими инструментами и приборами: отвес, рейка, уровень, измерители прочности сцепления (адгезии) ПСО-МГ4, ультразвуковой измеритель УКВ-1Т, влагомер МГ4У, теплограф ИТП-МГ4, лазерный нивелир.

В 2006 году в г. Кызыле было утеплено крупнопанельное здание с использованием пенополистирольных плит с базальтофибробетонной облицовкой: 4-секционный 5-этажный 80-квартирный жилой крупнопанельный дом серии III-72-4 с/1, с общей площадью 2958 м2; с самонесущими продольными стенами из однослойных керамзитобетонных панелей толщиной 450 мм. Применение разработанной технологии позволило уменьшить продолжительность и снизить трудоемкость работ по сравнению с традиционными способами на 27 %. Комплексная механизация с использованием строительных передвижных мачтовых платформ дополнительно повышает производительность работ на 8—10 % по сравнению с применением традиционных строительных лесов, т. к. материалы и необходимое оборудование поднимается вместе с рабочими.

Как показал опыт утепления 5-этажного жилого крупнопанельного дома, разработанную технологию целесообразно применять для утепления зданий разной этажности с наружными однослойными панельными стенами.