Основные сведения

Строительные материалы

Наиболее древними строительными материалами являются дерево и натуральный камень, которые не утратили своей значимости по сей день, являясь по-прежнему очень востребованными. Все остальные материалы, из которых возводятся стены, в частности кирпич, бетон и другие, имеют более позднее происхождение и являются искусственными. Рассмотрим их по порядку.

Дерево – традиционный для России материал. Помимо красивой текстуры и своеобразного для каждой породы дерева цвета, древесина отличается легкостью, низкой тепло– и звукопроводностью, прочностью, удобством при обработке, низким коэффициентом температурного расширения, экологичностью. Кроме того, деревянные стены «дышат», благодаря чему обеспечиваются комфортные условия проживания. Однако нельзя не упомянуть и об имеющихся недостатках, в частности древесина легко воспламеняется (но при горении не выделяет вредных веществ); при естественной сушке требует продолжительного времени для осадки (1–1,5 го да); гигроскопична, т. е. способна впитывать влагу, вследствие чего появляются плесени и повреждения, вызванные микроорганизмами; имеет пороки (смоляные карманы, сучки и др.). Однако от таких неприятностей есть проверенные современные средства. Традиционно это обработка антипиренами и антисептиками, но существуют и новые – современные технологии производства пиломатериалов, в частности изготовление клееного бруса.

Качество деловой древесины во многом зависит от времени ее заготовки, способа переработки и условий хранения.

В порядке информирования

Если в старину древесину запасали исключительно зимой, то теперь это можно делать в любое время года; если когда-то лес валили топорами, то в наши дни – бензопилами; если раньше древесину сушили естественным образом, то сейчас – в специальных сушилках. Конечно, остановить прогресс нельзя. Но тем не менее хотим подчеркнуть: все, что мы обозначили словами «в старину», «раньше», «когда-то», имело глубокий смысл и не являлось чьей-то прихотью. Зимой в отсутствие сокодвижения древесина оказывалась природно-сухой. Каждый уважающий себя плотник по одним ему известным приметам безошибочно определял ствол, срубленный в другое время года, и никогда не использовал его в работе. Чтобы древесина равномерно просохла, необходимо правильно разделать ствол. Когда для этой цели применяли топор, то он своим ударом сминал волокна древесины, благодаря чему бревно переставало впитывать влагу и не растрескивалось при сушке и эксплуатации постройки. Естественная сушка древесины могла продолжаться несколько лет, этот этап проходил весь лес, и мастер, владевший знаниями, имевший опыт и чутье, точно определял, когда дерево дозрело. Картина, которую мы наблюдаем сейчас, совершенно другая: работы по заготовке леса не прекращаются круглый год; деревья разделываются прямо на месте вырубки в соответствии с индустриальными схемами; бревна, доски, брусья сушат в камерах по ускоренной методике. В результате мы имеем скрипящие половицы, треснутые бревенчатые стены, перекошенные двери и окна. Надо признать, что современные западные деревообрабатывающие технологии направлены на то, чтобы максимально уменьшить или смягчить негативные результаты индустриализации, но при этом поверхностный слой древесины не удается сохранить в первозданном виде. Если вы обращали внимание, то наверняка замечали, что после всех операций дерево больше напоминает пластмассу. В итоге получается, что, желая окружить себя экологически чистым материалом и выбирая для стен дома дерево, мы все равно становимся заложниками «химии». Выход, однако, есть, но об этом далее.

Таким образом, если вы решили строить дом с деревянными стенами, то есть несколько признаков, по которым можно приблизительно определить, какой лес вы приобретаете, зимний или летний:

1) в июле зимнего леса уже нет в продаже;

2) у бревен, заготовленных зимой, торцы светлые в отличие от летних, которые потемнели под осенними дождями;

3) грязь на коре – еще одно свидетельство, указывающее на то, что перед вами летний лес;

4) при распиле зимнего леса инструмент движется очень плавно и ровно, поэтому продольные спилы лишены волнистости, характерной для летнего леса;

5) при попадании на сердцевину зимнего леса йода она синеет.

Конечно, необходим определенный опыт, чтобы не ошибиться, поэтому покупайте лес только у тех поставщиков, которые хорошо себя зарекомендовали.

Итак, вы решили построить деревянный дом. В связи с этим необходимо приобрести строительные материалы, выбор которых в нашей стране вполне достаточный.

1. Из традиционно использующихся следует назвать строганое бревно диаметром 250–400 мм, которое обрабатывается вручную топором и ручным скобелем, благодаря чему верхний слой, богатый смолами, остается нетронутым, поэтому такое бревно хорошо сопротивляется негативным природно-климатическим воздействиям и меньше трескается. Значительный диаметр бревен улучшает теплоизоляционные свойства стен, хотя и сохнут они достаточно долго. Преимущество рубленых стен состоит в том, что они не требуют дополнительной отделки и утепления, кроме того, для их возведения не понадобятся даже гвозди, поскольку сопряжения стен выполняются с большой точностью. Если вы владеете плотницким ремеслом или имеете на примете мастеров этого дела, то можете остановить свой выбор на этом материале, тем более что бревна ручной обработки (к ней относятся окорение (снятие коры), теска, выборка чашек и пазов, обработка рубанком) в меньшей степени подвержены трещинообразованию и деформации при старении.

Недостатком этого материала является то, что вселиться в дом можно будет только по прошествии 1–2 лет, за время которых сруб осядет, после чего можно будет возобновить строительные работы (зато на строительство не потребуется сразу вся сумма). Но при следовании определенной технологии (например, если оставить зазоры над оконными и дверными проемами) въехать в дом можно будет и сразу. Несмотря на то что повышенная влажность и отсутствие декора создадут некоторые неудобства, стены в жилом доме просохнут быстрее (правда, в этом случае первоначальная сумма должна быть увеличена).

Тесанное вручную бревно имеет такие разновидности, как лафет и полулафет. Первый производится из бревна диаметром 300–350 мм, противоположные стороны которого стесываются до толщины 180–280 мм, поэтому стены и снаружи, и внутри отличаются ровным профилем. У второго стесана только одна сторона – та, что смотрит внутрь. Благодаря такой обработке объем помещения увеличивается, но и стоит такой материал на 20–25 % дороже. Из недостатков обращаем внимание на тот факт, что в обоих случаях бревно останется без защитного слоя.

2. Для изготовления оцилиндрованного используются обычные бревна, которые заранее отбираются с учетом диаметра вершинной части. Поскольку оцилиндрованное бревно проходит обработку на специальном оборудовании, то заготовка должна иметь диаметр на 20 мм больше конечного. Чаще всего реализуется материал диаметром 220 и 240 мм, хотя есть и бревна диаметром 280 мм (обойдется в 1,3–1,5 раза дороже) и даже 500 мм (его стоимость еще выше). После того как бревнам придана форма цилиндра, их раскраивают с применением дисковых и цепных пил на элементы, из которых будут сложены стены будущего дома. В теплое время на бревна наносится антисептик, предотвращающий повреждение древесины вредными микроорганизмами и насекомыми. Различаются оцилиндрованные бревна естественной влажности и сухие. Первые сушатся естественным путем, вторые – в особых сушилках.

На рынке представлены две разновидности оцилиндрованного бревна: обычное и профилированное. У первого на нижней стороне выбрана канавка, у второго, как у профилированного бруса, имеются шип сверху и паз снизу. Но независимо от этого в стене материал смотрится одинаково.

Дом, построенный из оцилиндрованного бревна, функционально практически не уступает рубленому, потому что, во-первых, это технологичный материал, нуждающийся в минимальном применении ручного труда, ведь стены укладываются подобно детскому конструктору, что значительно ускоряет процесс сборки дома и уменьшает общие расходы на строительство; во-вторых, такие операции, как выборка чашек и посадочного канала (от них зависит герметичность венцовых и угловых соединений), осуществляются непосредственно на производстве, и вам останется только поднять стены; в-третьих, оцилиндрованные бревна идеальны по форме и качеству обработки, имеют одинаковый диаметр (160–320 мм), поэтому какая-либо отделка или облицовка является излишней; в-четвертых, бревна в сборе настолько плотно прилегают одно к другому, что теплоизоляционные качества дома будут высокими, этому способствует и низкая теплопроводность древесины вообще и оцилиндрованного бревна в частности; в-пятых, экологичность и способность поддерживать оптимальный воздухообмен; в-шестых, безусловно, неплохой внешний вид постройки. Все это в совокупности делает оцилиндрованное бревно очень привлекательным для строительства дома.

Но считаем своим долгом упомянуть и о некоторых недостатках этого материала:

1) поскольку диаметр оцилиндрованного бревна меньше, чем у строганого, то теплоемкость стен уменьшается, площадь стыков между бревнами сокращается, а их количество возрастает. Если, например, в традиционных срубах на этаж приходится не более 8–9 стыков, то в стенах из оцилиндрованного бревна их 12–13. Поэтому такие стены продуваются сильнее;

2) основной недостаток оцилиндрованного бревна связан с его влажностью. Если лес сушится с соблюдением всех требований технологии, то полученные бревна не покроются трещинами, не деформируются, осадка составит 6–8 см. Бревна естественной сушки подвержены сильной осадке – в отдельных случаях на 10–15 см, что потребует осуществления конопатных работ;

3) в процессе эксплуатации дома придется постоянно поддерживать его в надлежащем состоянии и обрабатывать антисептическими составами, так как оцилиндрованное бревно в большой степени подвержено воздействию природно-климатических факторов, что сопряжено со значительными расходами. При отсутствии обработки стены постепенно изменят свой естественный цвет на серый;

4) кроме того, в условиях нашей действительности недобросовестные производители нередко работают на устаревшем оборудовании, нарушают режим сушки, соблюдение которого – главное условие того, что после постройки бревна не поведет. Материал же, приобретенный у иностранных компаний, соответствует всем нормам, но отличается высокой ценой.

3. В деревянном домостроении применяется пиленый (нестроганый) брус равностороннего сечения (100 x 100, 120 x 120, 140 x 140, 150 x 100, 150 x 150, 180 x 180, 200 x 150, 200 x 200 мм). Этот материал обладает определенными достоинствами, в частности малый вес всей конструкции, поэтому усиления фундамента не потребуется; стены из него стыкуются под любым углом (например, можно построить эркер). Для небольшого дачного домика это неплохой вариант. Если вы планируете возвести коттедж, то нужно иметь в виду, что стены из такого бруса нуждаются в двухстороннем утеплении и облицовке (у него отсутствует тепловой замок, имеющийся, например, у правильно подготовленного бревна, и это потребует достаточно больших расходов); при высыхании брус склонен к значительной деформации, поэтому придется приобрести и соответствующий крепеж для соединения венцов по всей длине; в большей степени, чем оцилиндрованное бревно, брус подвержен воздействию природно-климатических факторов, для устранения которого придется периодически обрабатывать наружную поверхность стен антисептиками, а при отсутствии облицовки – средствами с УФ-фильтрами. В конечном итоге экономия при приобретении строительного материала существенно уменьшится. Правда, строительство такого дома можно вести не один год, вкладывая средства отдельными траншами (частями).

В порядке информирования

Выгоднее всего приобрести брус сечением 150 x 150 мм; более толстый (200 x 200 мм), конечно, очень хорош, но, во-первых, стоит намного дороже, во-вторых, встречается не так часто, ведь для его производства требуется отборный кругляк. Брус сечением 100 x 100 мм невыгоден по целому ряду причин. Первая причина самая очевидная – стена толщиной 100 мм будет холодней, чем стопятидесятимиллиметровая, поэтому придется подумать о ее утеплении (а это еще затраты). Вторая состоит в том, что трудоемкость строительства значительно повысится, ведь количество венцов и соответственно межвенцовых швов, между которыми нужно будет разместить уплотнитель и потом проконопатить, тоже возрастет, причем в 1,5 раза (опять расходы). Третья заключается в том, что не удастся построить комнату площадью более 16 м2, т. е. 4 x 4 м, так как при большей длине внешней стены нужна будет перевязка с внутренней, иначе при отсутствии таких ребер жесткости она утратит устойчивость. Если взять брус сечением 150 x 150 мм, то длину стены можно увеличить до 6 м, т. е. комната будет иметь площадь 36 м2, что более приемлемо. Поскольку брус склонен к деформации, то чем он тоньше, тем сильнее это выражено, ведь опорная поверхность у него довольно маленькая. Если есть возможность приобрести брус сечением 200 x 200 мм, мы не будем вас от этого отговаривать. Несмотря на то что теплопотери такой стены не слишком отличаются от стопятидесятимиллиметровой, толстый брус имеет неоспоримые достоинства: во-первых, будучи более жестким, такой материал позволяет построить дом площадью 150 м2 и более; во-вторых, стена будет смотреться более красиво, так как количество межвенцовых швов значительно уменьшится; в-третьих, если вы захотите отделать стену снаружи, то обрешетку делать не придется. Дело в том, что брус естественной влажности имеет определенный допуск по толщине – ±5 мм, поэтому обрешетка необходима для того, чтобы скрыть неровности поверхности. Брус сечением 200 x 200 мм не имеет таких недостатков, поскольку изготавливается по-другому: заготовку строгают, шлифуют и наносят биовлагозащитное средство.

4. Одним из популярных материалов в деревянном домостроении является профилированный брус. От предыдущего он отличается тем, что ему придается профиль, т. е. строго определенная форма (например, наружная сторона (обращенная к улице) может быть выпуклой, а внутренняя плоской; обе стороны бывают выпуклыми или плоскими), снабженный системой соединения «шип – паз» (на нешироком брусе, выполняются, как правило, один шип сверху и один паз под него снизу; на более широком количество шипов и пазов может достигать трех – пяти, и чем их больше, тем лучше, поскольку благодаря лабиринтному уплотнению стена становится практически непродуваемой). Чаще всего встречается брус сечением 150 x 145 мм, но не исключены и другие параметры (как в сторону увеличения, так и в сторону уменьшения): 210 x 200 и 145 x 100 мм.

Поскольку вся обработка происходит в условиях производства, стены из профилированного бруса обладают рядом достоинств:

1) получаются абсолютно ровными и не требуют обшивки;

2) профиль, придающийся материалу, имеет такую форму, благодаря которой дождевая и снеговая вода не проникает между венцами, поэтому не появляются условия для возникновения гниения;

3) дом после осадки (по ГОСТу она составляет 14–16 %, но отдельные виды древесины имеют гораздо более низкий показатель, например у сосны и кедра это 3,5 %, у лиственницы 4,5 %) не нуждается в конопатке, вполне достаточно джута, который прокладывается сразу при возведении стен;

4) замковое соединение венцов обеспечивает качественную теплоизоляцию;

5) профилированный брус в меньшей степени, чем оцилиндрованное бревно, подвержен трещинообразованию и меньше, чем пиленый брус, деформации;

6) поскольку профилированный брус представляет собой массив древесины, то он сохраняет все положительные свойства цельного бревна, т. е. отличается способностью «дышать» и экологичностью;

7) поскольку профилированный брус обходится дешевле, чем, например, клееный (приблизительно в два раза), то и строительство соответственно тоже.

Есть у профилированного бруса и недостатки:

1) нельзя приступать к отделке дома до тех пор, пока брус не наберет необходимую относительную влажность;

2) в процессе высыхания бруса не исключено появление на нем трещин. Чем выше была температура воздуха во время строительства, тем больше трещин образуется и тем они будут значительнее. Ведь древесина в разных сечениях высушивается по-разному, что создает почву для возникновения внутренних напряжений и трещин. Это особенно реально, если не используется соответствующая технология, согласно которой превентивно производятся надпилы, задающие направление трещины.

Профилированный брус стоит достаточно дорого, но по соотношению цены, сложности постройки и ее эксплуатационных характеристик выбор данного материала можно считать оптимальным.

В порядке информирования

О профилированном брусе необходимо добавить следующее. В процессе его изготовления материал обрабатывается на строгальном станке, поэтому по крайней мере одна его сторона оказывается достаточно гладкой. Если вы не планируете отделывать стену с какой-либо стороны, то нужно остановить свой выбор на таком брусе. Благодаря профилю, который ему придается, при осадке стен щели между элементами окажутся не столь значительными. От обычного бруса профилированный отличает и достаточно строгая геометрия, т. е. допуск по ширине и высоте не превышает ±1–1,5 мм (в противном случае пазы и шипы не совпадут). Сухой брус имеет те же достоинства, что и брус естественной сушки, а отличается тем, что в дом из него можно въезжать сразу. Что касается недостатков, то их несколько больше: во-первых, этот материал более дорогой, поэтому и общая стоимость строительства возрастет (на дом площадью 64 м2 потребуется 35 м3 леса); во-вторых, при строительстве потребуется приобрести специальный крепеж, поскольку по вертикали венцы соединяются не нагелями или гвоздями, а стальными шпильками, стоимость которых колеблется от 400 до 1000 рублей за 1 пог. м (это определяется длиной, материалом и наличием защитного покрытия); в-третьих, между венцами необходимо будет проложить тонкослойный вспененный уплотнитель (такой же настилают под ламинат), а для отделки нужно использовать только сухой материал: вагонку и половую доску.

5. Клееный брус – это пока еще довольно новый (или хорошо забытый старый?) материал на нашем строительном поле, но завоевывающий все большую популярность. Производство клееного бруса состоит в том, что бревна распиливаются на доски (размеры бывают разными: 205 x 6150 x 52 или 155 x 6150 x 51 мм), проходят процесс сушки до достижения необходимого уровня влажности. Подготовленные таким образом ламели (отдельные доски) покрываются антисептиками и антипиренами, сплачиваются на микрошип, острагиваются и склеиваются. В готовом брусе может быть 2–5 ламелей, при этом они располагаются как горизонтально, так и вертикально. На конечном этапе брус либо сохраняет естественный профиль, либо фрезеруется и приобретает необходимую форму. Изготавливаются несколько видов клееного бруса: стеновой, оконный, несущие балки.

Этот современный материал обладает определенными достоинствами:

1) брус (для обычного индивидуального строительства используется материал толщиной 250 мм, для элитного – 500 мм) дает высококачественную поверхность и имеет превосходный внешний вид. Это достигается благодаря тому, что перед склеиванием древесины с лицевых досок устраняются все дефекты, и материал подбирается по текстуре и цвету (о том, что оказывается внутри, знает только производитель);

2) влажность клееного бруса не превышает 12 %, он не покрывается трещинами ни при сушке, ни в процессе эксплуатации постройки;

3) при склеивании заготовки ориентированы в противоположные стороны, т. е. в нем отсутствует внутреннее напряжение, благодаря чему материал сохраняет форму, геометрические размеры, не деформируется и не дает осадки;

4) прочность клееного бруса на 50–70 % превосходит тот же показатель массива, что обеспечивается технологией склеивания ламелей: древесные волокна ориентированы наружу;

5) весь комплект доставляют на участок в готовом виде (это означает, что обработка поверхностей и соединения осуществляется в условиях производства, поэтому нет необходимости в подгонке заготовок). Применяя такой материал, можно значительно сократить сроки строительства, поскольку стены монтируются без каких-либо специальных приспособлений, гвоздей, раствора, клея; без участия тяжелой строительной техники; независимо от времени года; не нуждаются в конопатке (осадка не превышает 1 %) и какой-либо отделке. Кроме того, дом не требует выдержки и все внутренние работы могут производиться сразу же после постройки, на которую уходит примерно 5–6 недель;

6) высокие прочностные характеристики клееного бруса позволяют возводить большие по площади дома при меньшем количестве несущих стен (длина балок может составлять 18 м, поэтому длинные пролеты без установки промежуточных опор – это реальность);

7) дом из клееного бруса не нуждается в утеплителях, так как все детали выполнены с высокой точностью и максимально плотно прилегают друг к другу, поэтому стены не продуваются, не промерзают, не пропускают влагу;

8) благодаря обработке клееный брус отличается достаточной пожаростойкостью и не подвержен воздействию вредителей и микроорганизмов;

9) использование этого материала уменьшает общую стоимость строительных работ. Если сравнить вес дома из клееного бруса с аналогичным по размеру, но выполненным из кирпича или камня, то окажется, что конструкции первого весят в 4–6 раз меньше. Следовательно, такая постройка не предполагает усиления фундамента. Расход древесины меньше, чем других материалов. Поэтому деревянная стена обойдется дешевле.

Несмотря на немалое количество положительных моментов, клееный брус не лишен и недостатков, в частности дом, построенный из него, обойдется в 2–3 раза дороже, чем возведенный из цельного бруса, т. е. это дорогое удовольствие. Кроме того, нельзя не заметить, что клееный брус не совсем натуральный материал (распиловка, применение клея, составов для обработки разрушают структуру древесины и ликвидируют воздухообмен на капиллярном уровне) и поэтому менее экологичен, чем обычное бревно, хотя производители утверждают обратное.

К сказанному следует добавить, что дом из клееного бруса смотрится очень эффектно, и комплекс хороших эксплуатационных характеристик вполне объясняет его популярность.

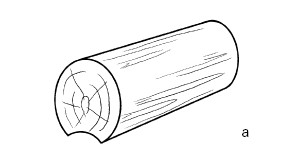

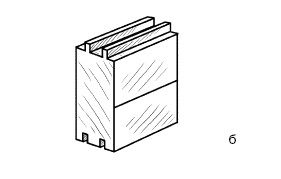

Охарактеризованные строительные материалы представлены на рис. 2.

Рис. 2. Некоторые современные стеновые строительные материалы: а – оцилиндрованное бревно; б – профилированный брус; в – клееный брус

В порядке информирования

Если вы решили строить деревянный дом, то неизбежна альтернатива – что лучше: строганое или оцилиндрованное бревно, профилированный или клееный брус? Понятно, что производители подчеркивают достоинства и нивелируют недостатки того строительного материала, из которого возводят дома сами. Что же делать неискушенному застройщику, если он не имеет необходимых познаний в этой области и верит всему, что слышит? Мы не станем навязывать своего мнения, но попробуем выстроить логическую цепочку, которая поможет разобраться в сложившейся ситуации и определиться с выбором. На строительном рынке наметилась тенденция к возведению индивидуальных домов из клееного бруса, который рекламируется как модный и престижный. Однако напомним, что деревянные клееные конструкции появились в Советском Союзе еще в 1930–40-х гг., но, поскольку с лесом в нашей стране проблем не было, этот строительный материал не получил широкого распространения, тем более что классическое рубленое бревно было не только более привычным и надежным, но и дешевым. В Европе, бедной лесными запасами, складывалась другая ситуация: импорт древесины обходился очень дорого, поэтому начали искать пути экономии сырья, разработали и внедрили ряд программ (в том числе и по производству клееного бруса) по безотходным технологиям. Настойчивая и грамотная информационная работа по продвижению этого товара принесла свои плоды: сформировался интерес к новому материалу и повысился спрос на него в современной России. Запад от этого только выиграл, получив и безотходное производство, и огромный рынок сбыта в лице нашей страны. Более того, в настоящее время создано огромное количество отечественных предприятий по производству клееного бруса. Но между импортным материалом, например финским, который подвергается жесткому контролю на всех этапах производства (древесина, склеивание и экологичность готовой продукции у них должны соответствовать строгим стандартам, поэтому высокое качество и соответствующая цена этого материала (в Европе клееный брус стоит гораздо дешевле массивного бревна)), и нашим, как говорится, «дистанция огромного размера». Наш производитель в погоне за прибылью нередко использует сырье низкого сорта – так называемый тонкомер (эта древесина стоит в 2–4 раза меньше, чем строевой лес); применяет некачественные клеи; экономит на тестировании прочности склейки; унифицирует элементы домовой конструкции, в частности независимо от предназначения элементов дома заготовки выполняются трех-четырех размеров по толщине, следовательно, не тратится время на перенастройку оборудования на лесопильном участке, возрастает коэффициент выхода обрезного пиломатериала и готовой продукции. Если сравнить это с производством оцилиндрованного бревна, то там данный показатель, естественно, ниже, так как для этого материала подходит только отборное сырье. В заключение добавим, что 1 м3 клееного бруса стоит в 3 раза больше, чем такое же количество оцилиндрованного бревна, прошедшего естественную сушку, и в 1,5 раза больше сухого.

При строительстве важно определиться и с породой древесины, которая пойдет на стены. Чаще всего используется сосна – дерево хвойной породы. Ее древесина ядровая, мягкая, поэтому хорошо поддается обработке, не склонна к трещинообразованию, отличается привлекательной текстурой (побеги на сосне располагаются под острым углом к стволу, поэтому на разрезе имеют форму овала). Цена такого леса определяется диаметром и длиной бревен: чем они больше, тем материал дороже.

Как правило, поставляется лес длиной 6 м, при этом максимальная длина 12,2 м (это зависит от габаритов вагона).

Сосна, заготовленная на севере Кировской области, считается северной. Древесина ее более плотная (примерно 1 т/м3), чем у деревьев средней полосы, и цена более высокая. Но самой дорогой является ангарская сосна, которая имеет ряд отличительных признаков: она еще более плотная (тонет в воде), с темной сердцевиной и тонкими годовыми кольцами.

Второе место после сосны занимает ель, древесина которой безъядровая, мягкая, приятного белого цвета с золотистым оттенком, который она не утрачивает в течение длительного времени. Обилие твердых сучков делает обработку ели более трудной.