Часть 2

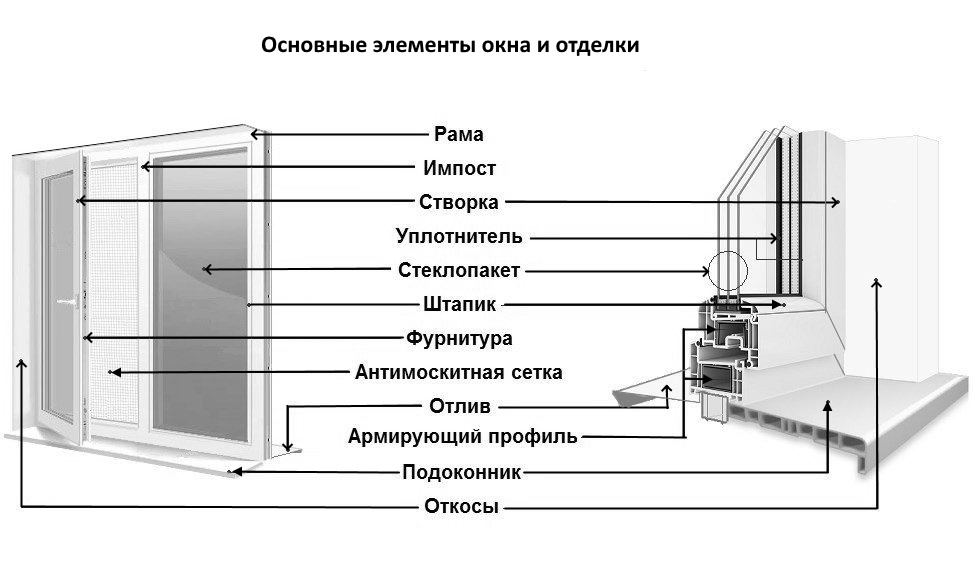

1 Элементы окна и отделки

Окно и отделка за последние 10 лет не сильно изменились, меняются материалы отделки (гипсокартон, сэндвич), меняется состав ПВХ профиля (желтее, белее), появилось много цветов ламинирования (даже покраска есть), но сам принцип монтажа окна и отделки не изменился и соответствует ГОСТу 23166-99 и 30971

С развитием ПВХ систем, появляются новые виды фурнитуры, под различные пазы и варианты открывания.

Основные элементы обвязки фурнитуры в большинстве случаев очень схожи между собой. Есть несколько отличий, которые каждый производитель фурнитуры патентует как свои уникальные узлы. Перечислять все «фишки» для каждой конкретной фурнитуры нет смысла, в большинстве своем эти различия немного меняют принцип работы в поворотно откидном режиме (пример: поворотно-откидной наконечник, и поворотно-откидная угловая передача или сначала откидной режим, потом открывание). Небольшая разница в элементах ножниц. Все остальные элементы фурнитуры очень похожи.

Исключением является фурнитура со скрытыми петлями, принцип работы у неё схожий с обычной, но постановка в окне отличается и может вызвать затруднение у незнакомого с этой фурнитурой сервисного инженера.

2 Основные параметры/габариты для проверки

Ниже приведён общий перечень для проверки в цеху и после монтажа, вся информация из ГОСТа 30971, 23166—99 и папки Переработчика профильных систем. Все пункты обязательны для проверки, отклонение по одному из них – обоснованная претензия Заказчика, или дефект, на основании которого создана претензия.

1) Отклонение от вертикали и горизонтали смонтированных конструкций не должны превышать 1.5мм на 1 метр длины, но не более 3мм на всю высоту изделия (ГОСТ 23166—99)

2) Несоответствие размеров изделий существующим проёмам (замерам), установка не в четверти. Нарушена

геометрия изделия, щель стыка рам, крепления импоста <0,5мм. Отклонения размеров коробок рам <±1мм, створок < -1мм. Разность диагоналей <2mm при L <1400mm и <3mm при L>1400mm. Притвор – 8 (±1,5) мм. Перепад лицевых поверхностей <0,7mm, соединение с импостом <1,0mm Повреждение изделия. Дефекты поверхности ПВХ, различимые с расстояния 0,6м.

3) Замятие уплотнителя, стык не вверху.

Неправильная сборка фурнитуры.

Установлены не по месту, не закреплены ответные планки.

Штапик не в размер, щель в стыке.

Перепад высот смежных ручек >2mm.

Дефекты сварного шва, размер канавки – ширина <5mm, глубина -0,5-1mm.

4) Размеры монтажных зазоров согласно ГОСТ-30971.

5) Провисание открывающихся элементов в собранном изделии <1,5мм на 1 метр ширины

6) Устройство монтажного шва – согласно технологической документации и требований ГОСТ-30971.

7) Наличие и количество крепежа.

От угла коробки <150-180мм, от импоста <120-180мм. Между собой не более значений указанных производителем профильной системы.

8) Работа фурнитуры, плавность, легкость, отсутствие самопроизвольного перемещения из положения «открыто» или «закрыто».

9) Установка подоконника. Отклонение от горизонтали в обеих плоскостях <1.5мм на 1 метр длины, но не более 3мм на всю длину. Наличие подушки из пены и устройство опорного основания (нагрузка 100 кг). Наличие дополнительного груза или распора от выпирания. Заглушки устанавливаются в размер. Плотность примыкания подоконника к нижней плоскости оконной рамы. Наличие герметика в соединении подоконник рама. Наличие дополнительных кронштейнов при выносе подоконника ˃1/3 ширины от плоскости стены. Прогиб подоконника <2мм на 1метр длины.

10) Установка накладных откосов и уголков, геометрия, симметричность, герметизация мест примыкания к раме и подоконнику. Отсутствие волн на уголках, плотность прилегания к стене и откосам.

11) Установка отлива, выгибание, наличие пенного шва под отливом, заполнение силиконом шва между отливом и оконной рамой. При установке отлива, в узлах примыкания к наружной четверти проема и коробке оконного блока необходимо исключить попадание влаги в монтажный шов. Угол наклона отлива не менее 100° от вертикальной плоскости.

12) Дополнительные параметры (индивидуально для некоторых конструкций)

Все, вышеперечисленное, подетально разберем позже, немного в другом порядке, так как некоторые ошибки/дефекты могут входить одновременно в несколько пунктов, примечания на список будут подписаны по номерам из списка (1…12).

3 Ошибки/дефекты при сборке на производстве

99% ошибок при сборке ПВХ изделия на производстве – человеческий фактор, за исключением системных ошибок связанных с оборудованием.

На полностью автоматических линиях вероятность брака стремится к 0.

К сожалению, не очень многие производители могут похвастаться автоматизированной сборкой, и поэтому, рассмотрим ошибки, которые в большинстве случаев встречаются на изделиях ПВХ по вине работников производства.

1 Самая популярная ошибка – постановка ответной планки не по месту

Установка ответной планки вручную сборщиком осуществляется при помощи шаблона, или по карандашной метке. Установка производится на не остекленном изделии, створка после остекления даёт усадку на петлях, что приводит к увеличению зазора между цапфой и ответной планкой, (Пункт 3 в списке проверки) или наоборот уходит в отрицательную величину.

Вторая по распространённости ошибка – неправильная постановка угловой передачи, ошибка на 2-3 зуба,

такую ошибку легко найти, достаточно посмотреть постановку цапф на приводах, когда створка находится в положении открыто (Пункт 3 списка проверки).

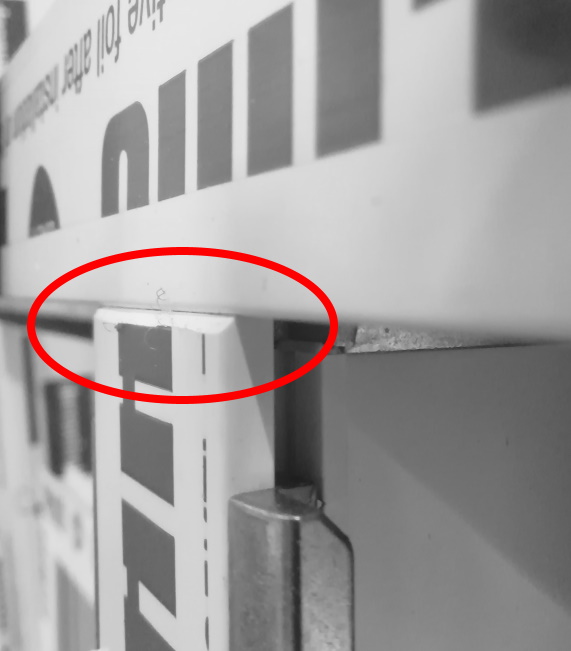

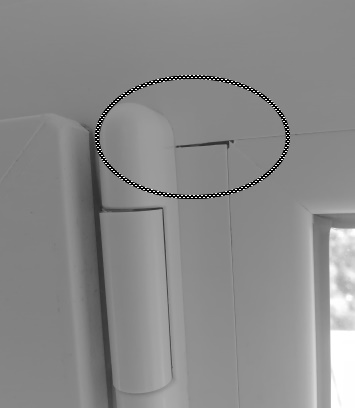

Не самая популярная, но регулярно встречающаяся ошибка – не правильная постановка внешнего прижима (у сервисников – наружный прижим). Не путать со скрытым (внутренним) на фото ниже

.

Когда ответная часть прижима стоит на раме в крайнем верхнем или нижнем положении, пропадает возможность регулировки в одном из направлений, когда на раме 2 прижима и оба в разные стороны. Пропадает сама возможность регулировки, это исправимо, но об этом позже.

Прижимы ставятся по шаблону, но на не остеклённом изделии, и положение створки меняется под нагрузкой стеклопакета.

Частый недостаток (не дефект) при сборке изделия, смещение импоста.

При смещении импоста ± 1 мм обычно проблем не возникает, но в случае, когда импост дополнительно смещается из-за того, что штапик для стеклопакета напилен плюсовым размером (на рисунке а+2), то смещение импоста может увеличится до +3 мм, соответственно створка будет задевать. При автоматизированной сборке такие ошибки почти не встречаются. (Пункт списка проверки 2,3)

Неустранимые ошибки производства.

Самая распространенная ошибка, линейные габариты изделий не соответствуют чертежу. Отклонение ±1 мм не критично, но иногда происходит так, что габариты рамы -1 мм, а габариты створки +1 мм, тогда может возникнуть проблема в работе изделия (Пункт списка проверки 2). Данная ошибка чаще всего возникает из-за неправильной работы оборудования на производстве (сбилась настройка пилы, неверная температура сварки, холодный профиль и т. д. причин очень много). Исключением являются не прямоугольные конструкции. Сварка углов происходит вручную, вероятность ошибки очень велика, зачастую притвор в конструкциях далек от ± 8 мм (пункт списка проверки 2,5,8) Створки без прямых углов, так же могут провисать или задевать.

Ещё одна неустранимая ошибка, слишком глубокая зачистка сварных углов. Глубокая зачистка приводит к тому, что в торце изделия появляется отверстие. Глубокая зачистка на лицевой стороне, приводит к тому, что угол выглядит очень не эстетично. При осмотре изделия Заказчиком, это самая распространенная претензия. Виной тому, опять же работа зачистного станка.

Очень редко встречаются поджоги в сварном шве, это результат неправильной работы сварочного станка.

4 Линейные габариты, сварные швы, стыки, прогибы профиля. Варианты исправления дефектов/ошибок

Разберем более подробно необходимые для проверки изделия пункты из списка проверки (смотреть выше).

Линейные габариты

Перед проверкой работы фурнитуры лучше всего сделать отметки на раме при помощи карандаша по периметру створки

Таким образом можно сразу проверить притвор (пункт проверки 2, 5). Так как створка может провиснуть, карандашная метка не совсем точное определение притвора. Для уточнения размеров притвора лучше всего проверить габариты створки внутри помещения (ширина, высота) и световой проем рамы изнутри

В среднестатистическом окне общая сумма притвора рана 16 мм, то есть притвор в горизонте слева и справа от створки в сумме дает 16, в идеале 8 мм с одной стороны – это стандарт, но зачастую габариты разнятся ±2 мм, карандашная метка вокруг створки помогает это проверить. Если размер притвора в сумме меньше 13мм, это уже брак.

Размер притвора внутри и снаружи рамы не одинаков!!! Многие Сервисники забывают, что ширина разных профильных систем по фальцу не одинакова и считают, что притвор в 5 мм – это мало.

Быстрая проверка притвора – проверить фальцлюфт.

Определение: фальцлюфт – зазор между фальцем (торец, где находится фурнитурный паз) створки и фальцевой части рамы (со стороны открывания створки) на рисунке ниже показан фальцлюфт более наглядно.

Для разных профильных систем величина фальцлюфта тоже различна. Она колеблется от 4 мм до 12. Не стоит пытаться её проверить с точностью до миллиметра, опытный Сервисник проверяет линейные габариты створки и проема, затем проверяет зазор между ответной планкой и створкой. Так как величина ответной планки статична, то и зазор должен быть одинаковым, между ответной планкой и створкой в любой точке фальцлюфта. Наглядно:

Зазор в среднем должен быть 2-3 мм, такой зазор можно определить «на глаз» или при помощи линейки. Если габариты створки Равны в любой точке проверки, так же, как и проём, а величина зазора не одинакова – требуется регулировка створки.

Прежде чем начинать «крутить» (регулировать) створку стоит проверить Диагонали створки.

При правильной расклинке

створки, разница в диагоналях должна быть примерно 2-3 мм.

Для правильной работы окна этого обычно достаточно, НО стоит проверить диагональ рамы. Проверка диагонали рамы проста, достаточно  поставить уровень внутрь рамы. Если величина отклонения от 0º значительная (пункт 2 списка проверки), то скорее всего потребуется перемонтаж.

поставить уровень внутрь рамы. Если величина отклонения от 0º значительная (пункт 2 списка проверки), то скорее всего потребуется перемонтаж.

Исправление недочётов.

Линейные габариты створки не одинаковы: в том случае, когда регулировка уже невозможна, то есть, верхняя или нижняя петля находится в крайнем положении (при условии, что створка сделана больше, чем надо).

Верхняя или нижняя часть створки меньше более чем на 2 мм (трапеция, у сервисников «морковка») – скорее всего изготовление новой створки

створка «бочкой» или «песочные часы» требуется переклинка створки. Есть решение с прижимом, когда створка делается бочкой, об этом будет написано в не регламентированном решении проблем

Световой проем не равный в горизонте (разница верх/низ более 2 мм) если это однопроемное окно (одна створка и рама), то скорее всего, это новое окно, которое сделают за счёт производства (в том случае, когда регулировка уже невозможна!!!).

Световой проем не равный в горизонте (разница верх/низ более 2 мм). Если это двухстворчатое (двухпроёмное) окно, необходимо проверить расстояние до импоста, с другой стороны, от створки. Если импост стоит криво (список проверки пункт 2), но в пределах 1-2 мм, которых не хватает для того, чтобы створка не задевала об импост (в том случае, когда регулировка уже невозможна!!!), то есть возможность – это исправить.

Световой проем не равный в горизонте (разница верх/низ более 2 мм). Если это двухстворчатое (двухпроёмное) окно, необходимо проверить расстояние до импоста, с другой стороны, от створки. Если импост стоит криво (список проверки пункт 2), но в пределах 1-2 мм, которых не хватает для того, чтобы створка не задевала об импост (в том случае, когда регулировка уже невозможна!!!), то есть возможность – это исправить.

Смещение импоста.

Возможный вариант 1.

Проверка длины штапика. Чаще всего видно, что штапик не в размер, без замера самого штапика.

Штапик отпиленный +2 мм сместит импост на 1 мм, и увеличит зазор в стыке импост/рама.

Штапик отпиленный +2 мм сместит импост на 1 мм, и увеличит зазор в стыке импост/рама.

Простое решение – пере заказать штапик на производстве в размер и поставить новый.

Сложное решение – снять штапик, подточить с помощью УШМ (болгарки) на нужную длину и установить на место.

После установки штапика с помощью киянки подвинуть импост на место.

Нюанс – нельзя бить киянкой по наружной части импоста, можно разбить импост, желательно бить в само мех. соединение (например, при помощи деревянного чопика или пластикового клина), если мех. Соединение очень узкое, то можно бить по пазу штапика, главное аккуратно

(если стоит поворотно-откидная планка, можно бить по ней)

Вариант 2

Для начала необходимо снять стеклопакет (если стоит 2 створки, это облегчает задачу). Выкрутить саморезы из крепления механического соединения.

С помощью киянки подвинуть импост на место. Центральный саморез, вкрученный с обратной стороны рамы не даст сильно сместить импост, тем не менее, подвинуть его можно до 3 мм. После того как импост подвинут, сразу необходимо проверить закрывание створки, если достигнут нужный результат (створка не задевает и есть зазор по фальцу между ответкой и створкой хотя бы +1 мм, то надо проверять размер штапика с противоположной стороны, скорее всего его придется укорачивать на то же расстояние, на которое смещён импост.

Обратно прикручивать мех. соединение в раму необходимо НЕ по старым отверстиям.

В некоторых профильных системах механическое соединение не из салюминия, а пластиковое. Такое мех. соединение легко смещается киянкой на 1-2 мм.

Вариант 3

В ситуации, когда сместить импост нет возможности есть еще одно решение, связанное со смещением петель. Этот способ достаточно сложный и будет описан в разделе с фурнитурой.

Вариант 4

Ситуация, когда линейные габариты вертикали конструкции отличаются от необходимых для нормальной работы створки, встречаются достаточно часто.  Если импост короче на 2 мм и регулировка по высоте невозможна, так как начинает задевать фурнитура (ножницы, цапфа), или сама створка. В данном случае необходима замена импоста.

Если импост короче на 2 мм и регулировка по высоте невозможна, так как начинает задевать фурнитура (ножницы, цапфа), или сама створка. В данном случае необходима замена импоста.

Когда внутренняя отделка конструкции уже полностью сделана, замена импоста является достаточно сложным делом.

Порядок выполняемых работ:

необходимо полностью снять все элементы конструкции (стеклопакет, створку, элементы фурнитуры, уплотнитель) с рамы.

демонтаж производится путем распиливания импоста пополам с помощью УШМ.

откручиваются мех. соединение

сам мех. соединитель можно снять, срезав центральный Саморез который прикручен сквозь раму

который прикручен сквозь раму

перед установкой импоста желательно расклинить раму при помощи бруса и клиньев (рихтовочных пластин), так как расклинка рамы за счет импоста может привести к тому, что импост при установке может треснуть от ударов киянкой.

так как расклинка рамы за счет импоста может привести к тому, что импост при установке может треснуть от ударов киянкой.

Устанавливается импост в сборе с мех. соединителями (армирование само собой разумеющееся)

крепление мех. соединений производится по старым отверстиям

сборка изделия

Данное решение имеет один недостаток. После того как импост установлен, есть вероятность того, что визуально верхняя или нижняя часть рамы будет выглядеть волной.

Замена импоста на конструкции без отделки – проще.

Необходимо демонтировать конструкцию, и заменить импост. Открутить мех. соединение можно полностью, так как есть доступ к Саморезам которые вкручены сквозь раму снаружи.

Если импост больше – технология замены – та же.

Нюанс – для того, чтобы импост притянуть к раме без зазора на стыке лучше всего использовать вместо армировочного самореза 3,9*16 с сверлом, саморез большей длины, например 3,9*25 или 4,2*25

Зазоры и стыки в конструкции ПВХ

Большинство претензий от Заказчика по внешнему виду относится к стыкам и зазорам на конструкции. Самая частая претензия – стык импост рама.

Самое простое решение использовать герметик. Герметизация этого стыка на производстве не всегда делается, так как это занимает время, и для ускорения процесса сборки, от герметика отказываются. Важно – зазор в стыке рама/импост менее 1 мм, не является дефектом, чаще, Заказчик принимает за зазор, скос на импосте, который получается в результате зачистки торца импоста.

Применение герметика является технологическим решением, рекомендованное производителем ПВХ профиля.

Верхняя петля может являться причиной появления зазора на стыке рама/импост, данный дефект можно исправить, увеличив отверстие в точке крепления рамной петли, но чаще всего стык закрывают герметиком.

Зазор между рамой и импостом снаружи изделия чаще всего является производственным браком, результат неправильной работы станка (ошибка может быть в неправильной постановке фрезы, смещение импоста при обработке). Этот зазор так же можно заполнить герметиком, если Клиент согласен на такую «доработку». Иногда исправить данную проблему приходится заменой импоста (когда зазор на стыке больше 2 мм).

Зазор между рамой и импостом снаружи изделия чаще всего является производственным браком, результат неправильной работы станка (ошибка может быть в неправильной постановке фрезы, смещение импоста при обработке). Этот зазор так же можно заполнить герметиком, если Клиент согласен на такую «доработку». Иногда исправить данную проблему приходится заменой импоста (когда зазор на стыке больше 2 мм).

Зазор в стыке импост/рама так же может появиться при неправильной нарезке штапика. Если штапик в + 2 и более мм, это зачастую приводит к тому, что после забивания штапика появляется зазор. Чаще всего, такой зазор заливают герметиком. Это не правильное решение.

Штапики

При нарезке штапика не в размер появляется неправильный стык между штапиками, и как следствие зазор в стыке импост/рама (так же зазоры появляются в дверях с импостом). В большинстве случаев монтажники з амазывают такой стык на штапиках жидким пластиком. На внешний вид это выглядит убого, так как правильное решение – это необходимость

амазывают такой стык на штапиках жидким пластиком. На внешний вид это выглядит убого, так как правильное решение – это необходимость  укорачивать штапик до нужного размера, а монтажникам нет до этого дела.

укорачивать штапик до нужного размера, а монтажникам нет до этого дела.

Исправлять данный дефект можно нарезав новый штапик, или подпилив его на месте с помощью «болгарки». Есть еще один непопулярный вариант исправления стыка на штапиках.

Если перепад в стыке не очень большой, или другой конец штапика не в плотную подходит на стыке, можно попытаться «перезаколотить» штапик так, чтобы разогнать по всей длине, и выровнять штапик. Штапик можно «ужать» или «вытянуть», забивая с разных точек штапика. Приблизительно как это надо делать нарисовано на схеме.

Перепад в плоскости на стыках штапика чаще всего можно исправить, забив выступающий штапик киянкой, самое главное при таком выравнивании не перестараться, можно разбить стеклопакет.

Иногда проще вынуть штапик и забить его снова, убедившись, что плоскости штапиков совпадают. Сложнее, когда штапик широкий. «Стандартный» штапик шириной 6.5 мм называют узким, штапик который чаще всего используют под стеклопакет в 24 мм, ширина которого 14.5 мм, называют «широким» (подробнее информацию по ширине штапика можно найти в Папке переработчика профильной системы).

При остеклении небольших конструкций, если штапик немного больше, происходит «замятие», которое очень трудно исправить, можно попытаться поменять местами штапики (лево/право), чаще замятие заливают герметиком или перезаказывают штапик.

Перепад в плоскости штапика так же может появиться на стыке рама/импост из-за смещения паза штапика.

Исправить данный дефект можно. Придется снять стеклопакет, выкрутить крепления мех. соединителя, повернуть импост вокруг своей оси в нужном направлении (чтобы совпали пазы) и притянуть мех. соединение НЕ по старым отверстиям. Перепад в плоскости импост/рама допускается до 0,7 мм (пункт 2 в списке проверки), этого обычно достаточно чтобы совместить пазы штапика.

На рисунке это выглядит так:

Штапики для профильных систем Deceuninck 71(favorite) и 76(space)

– головная боль для сервисника. Штапик имеет L-образную форму

Стык штапиков может иметь зазор до 0,1 мм (допуск производителя профиля). Установка таких штапиков в конструкции со стороной меньше 700 мм по каждой стороне периметра, проблематична. Согнуть такой штапик очень тяжело.

Есть небольшая хитрость для таких случаев. Нижняя полка штапика подрезается ножницами

Ещё одна проблема с такими штапиками, перед установкой необходима подрезать нижнюю полку штапика (на производстве этого не делают). Станок режет штапик таким образом, что нижняя полка штапика выходит длиннее внутренней стороны видимой части штапика (это особенности настройки станка) и чтобы штапик встал без проблем по месту, проще самому его подрезать.

Есть ещё один способ выровнять в плоскости стык штапика, он будет описан в главе исправления дефектов не по техническому регламенту.

Один из неисправимых дефектов перепада в стыке штапиков – арочные окна. В большинстве случаев перепад по плоскости  закрывается герметиком, другого решения пока не найдено.

закрывается герметиком, другого решения пока не найдено.

Отдельного внимания заслуживают балконные двери, но о них подробная информация будет в разделе Входных групп.

Сварные швы

Проблемы сварных швов были рассмотрены в производственных ошибках, есть несколько дефектов которые есть возможность исправить на адресе.

Не зачищенный сварной шов, редко встречается как дефект, но если производственный процесс не полностью автоматизирован, то такая проблема существует.

Самое простое решение – зачистка сварного шва при помощи остро отточенной стамески, но этот вариант не всегда устраивает заказчика, так как при таком способе зачистки отсутствует канавка, которую вырезает станок  (пункт 3 списка проверки),

(пункт 3 списка проверки),

Если сварной не дочищен на уже установленной конструкции, а именно на раме, тут возможен уже только перемонтаж Конструкции, так как зачистить шов стамеской сможет только опытный резчик по дереву специальной стамеской. Иначе канавку на раме уже не сделать.

Сварной шов на створке зачистить проще, иногда достаточно стамески. Если нужна канавка, то для этого необходим специальный станок для зачистки вручную, или приспособление, изготовленное находчивым человеком, только при зачистке вручную этим приспособлением, надо или приделывать направляющий с помощью струбцины, или очень твердую руку.

Створку перед зачисткой нужно зафиксировать, так как при зачистке нужно приложить достаточно большое усилие.

Термин: Облой – излишки материала, остающиеся после изготовления детали.

На ПВХ конструкции это выглядит так, счищается облой на производстве зачистным станком, если изделие всё же попало на адрес без зачистки, то монтировать его нельзя. Претензия по внешнему виду к этому изделию будет полностью обоснована.

На некоторых профильных системах зачистной станок не достаёт то всех точек сварного шва, для этого необходимо знать, как зачистка делается на станке. Объяснять Заказчику как происходит зачистка, и почему угол не везде зачищен, придется Сервисному монтажнику.

При слишком глубокой зачисткесварного шва на торцах изделия могут появиться отверстия, исправить этот дефект можно при помощи жидкого пластика COSMOFEN, однако это не самое лучшее решение. Во-первых: для этого нужно договариваться с Заказчиком, о том, что его устроит такой вариант исправления дефекта (некоторые люди принципиально отказываются от такой «доделки» на створке!). Во-вторых: жидкий пластик дает усадку после высыхания, и нужно наносить слой повторно. Использовать силикон в данном случае категорически не рекомендуется, отвалится потом, или почернеет. Рекомендую использовать COSMOFEN 345. Этот герметик эластичнее жидкого пластика, даёт малую усадку при высыхании, адгезия отличная, и полностью смывается полиролью (очиститель для ПВХ) COSMOFEN 10.

Во-вторых: жидкий пластик дает усадку после высыхания, и нужно наносить слой повторно. Использовать силикон в данном случае категорически не рекомендуется, отвалится потом, или почернеет. Рекомендую использовать COSMOFEN 345. Этот герметик эластичнее жидкого пластика, даёт малую усадку при высыхании, адгезия отличная, и полностью смывается полиролью (очиститель для ПВХ) COSMOFEN 10.

При слишком глубокой зачистке шва с наружной стороны, лучше использовать жидкий пластик, так как при высыхании он будет выглядеть эстетически лучше. Есть ещё один вариант решения данного дефекта – белый воск. Для исправления мелких недочётов очень удобная вещь, так же необходимо к воску в комплекте иметь карандаш для Подкрашивания ПВХ (производителей очень много). Результат исправления дефекта при помощи воска гораздо эстетичнее на вид. Вопросы по поводу того, что

воск не сотрётся или растает, решаются при помощи карандаша, которым закрашивается воск. В крайнем случае, можно использовать обычный корректор текста (в баночках с кисточкой), только цвет у корректора зачастую гораздо белее цвета профиля. Для примера можно рассказать, как делается ремонт покрытия мебели, тоже используется воск и краска в цвет. В интернете сейчас много роликов как восстановить покрытие не только мебели, но и ПВХ подоконника с помощью восковых карандашей.

Существует еще один метод исправления «кривой зачистки» углов – с помощью очень мелкой наждачной бумаги (нулёвкой). Способ не самый лучший, так как при зачистке можно «сточить» наружную стенку профиля насквозь.

Прогибы профиля

Редко встречающийся дефект производителя профильной системы – прогиб на внутренней стенке импоста

Прогиб может быть и в обратную сторону

В первом случае перепад плоскости в стыке рама/импост превышает 1мм (пункт проверки №2), что является дефектом.

В случае, когда стенка импоста выгнута в обратную сторону, то чаще всего не совпадают пазы штапика.

Оба вида дефекта являются неустранимыми, на практике, данный дефект не влияет на работу изделия, только на внешний вид.

Отклонение (прогиб) в плоскости профиля не должно превышать 1 мм на 1 метр погонный на любом участке профиля.

Основной причиной прогиба в любой конструкции – импост не в размер.

Второй, не самой очевидной причиной, является армирование профиля. Армировка для профиля есть П-образная и замкнутая. Так как для снижения себестоимости чаще всего используют П-образный армировочный профиль, то вероятность деформации самой армировки велика. Для того, чтобы прогиб был минимальный, армировочные саморезы не затягивают до конца.  Закручивание саморезов в армировку нигде не регламентировано!

Закручивание саморезов в армировку нигде не регламентировано!

Само собой разумеется, что закручивание в армировку должно быть таким, чтобы армирование не болталось в профиле. Частой претензией от Заказчика являются как раз не докрученные саморезы. Для Сервисника важно знание того, как объяснить Заказчику причину такого крепления армировки. Это не дефект!

Прогиб хорошо виден на крупногабаритных конструкциях. Так же прогиб можно проверить с помощью лазерного нивелира.

На рамах прогиб в установленных конструкциях исправляется только перемонтажом конструкции. Иногда есть возможность не демонтировать конструкцию полностью.

Прогиб на установленной конструкции может появиться в результате не правильного монтажа. При креплении рамы на анкерный болт, раму могут выгнуть при затягивании болта, или «утянуть» подвесной пластиной. После установки рамы с «прогибом» появляется зазор между створкой и рамой в одном из углов (при вертикальном прогибе), что в свою очередь является причиной продува. Даже при условии, что створка (дверь) закрываются, это может привести к тому, что дверь или створку так же прогнет со временем. Разогнуть створку можно при помощи струбцины и жёсткой опоры.

Выгибание створки

Для того что бы исправить прогиб створки необходима жёсткая опора (кусок алюминиевого профиля) с двумя деревянными подкладками на концах опоры, струбцина и шуруповерт. Перед выгибанием створки (двери) необходимо вынуть стеклопакет, и открутить все армировочные саморезы (кроме крайнего сверху или внизу, чтобы армирование не провалилось).

Выгнуть створку в нужную сторону с помощью опоры и струбцины. В выгнутом положении закрутить армировочные саморезы по НОВЫМ отверстиям! После снятия опоры проверить прогиб.

Нюанс – перед выгибанием рекомендую немного ослабить фурнитурную обвязку на месте выгибания, количество саморезов вкручиваемых в армировку увеличить на треть.

В случае, когда створка (дверь) винтом (восьмеркой), необходимо две жёсткие опоры. Армирование необходимо откручивать по всему периметру. Струбцина ставится на пересечении опор. Опоры ставятся с двух сторон створки, крест на крест. Вторая опора смещается ближе к тому углу, который вы хотите выгнуть. Дальше порядок действий как описано выше.

5 Ламинация

Ламинация – многослойная пленка, толщиной от 0,14 до 0,2+ мм. Толщина пленки зависит от производителя.

Процесс ламинирования состоит из нескольких этапов

1 Химическая обработка материалов с целью полной очистки и удаления посторонних частиц с пластика.

2 Сушка материалов до полного устранения влаги.

Грунтование покрытия специальным раствором, который называется праймер. Эта процедура проводится для того, чтобы пленка лучше легла на профиль. После нанесения раствора до следующих работ должно пройти не менее суток.

3 Наклеивание пленки на профиль осуществляется в специальной камере при соблюдении определенной температуры (+130 градусов) и нормы давления и влажности.

4 Далее пленка проходит через зону сушки в требуемом температурном режиме. Температура самой пленки не должна превышать 45 градусов, иначе под ней может образоваться воздух из-за испарения растворителя. Идет прокатка роликами, для удаления воздушных пузырей

5 Отделение лишней части материала от профиля. Если размеры пленки больше, чем требуется, оставшаяся часть отрезается дисковым клинообразным резцом. При необходимости используются макетные ножи со скользящими лезвиями для зачистки или уменьшения радиуса фаски.

6 Выдержка нового изделия для полной усадки пленки должна быть не менее двух недель для исключения деформации поверхности оклеенного профиля.

7 Последним этапом является обеспечение защиты новой поверхности оконной рамы при ее перевозке и монтаже, для чего сверху наклеивается защитная самоклеющаяся пленка.

Все работы по свариванию и резке полученного профиля могут проводиться не ранее, чем через 72 часа после наклеивания пленки. Выполнение арочных конструкций с изгибом профиля возможно только через 28 дней после ламинации.

Не соблюдение одного из пунктов технологии ламинирования приводит к браку изделия. Некоторые дефекты (воздушные пузыри, грязь под ламинацией) невозможно увидеть без снятия защитной пленки. В большинстве случаев брак по ламинации – изготовление нового изделия.

Не все производители ПВХ конструкций сами ламинируют изделия, в большинстве случаев этим занимается специализированная фирма (поставщик).

В случае брака ламинации по вине поставщика, необходимо правильно донести эту информацию Заказчику.

Дефекты по вине производства в основном связаны со сварными углами.

Самый распространённый дефект – не прокраска сварных углов. Легко исправляется с помощью карандаша для ламинации нужного цвета.

Второй по популярности дефект – неаккуратная зачистка угла Заказчики чаще всего жалуются на некачественно зачищенные швы. В некоторых случаях это связанно с тем, что ламинация не до конца отлежалась. Зачистной станок просто рвет ламинацию.

Заказчики чаще всего жалуются на некачественно зачищенные швы. В некоторых случаях это связанно с тем, что ламинация не до конца отлежалась. Зачистной станок просто рвет ламинацию.

Все остальные дефекты по внешнему виду, результат неправильного хранения и транспортировки изделий. Монтажники довольно часто при монтаже повреждают ламинацию.

Исправление дефектов

Большинство мелких дефектов ламинации исправляется на производстве до монтажа. Небольшие царапины на ламинации исправляются при помощи цветного воска и карандаша для ламинации. Для того чтобы сделать рисунок (полоски как у дерева) на месте исправления дефекта можно использовать обычный маркер или карандаш. Воск (очень рекомендуется в цвет) перед нанесением лучше нагреть до жидкого состояния, чтобы он проник вглубь царапины. Наносить воск желательно по самой царапине, для того чтобы не забить текстуру ламинации рядом (можно обклеить малярным скотчем). Лишний воск убрать с помощью пластиковой пластинки (можно рихтовкой, лишь бы не поцарапать). Подкрасить карандашом для ламинации в цвет. Немного растушевать краску, чтобы переход по цвету не сильно отличался от ламинации. При необходимости добавить рисунок с помощью маркера (чёрного) или простого карандаша.

Проблемы с криво зачищенными сварными швами решаются с помощью ножа и подкраски. Необходимо с помощью ножа подрезать «задранную» ламинацию (по линейке или угольнику) параллельно зачистному шву. Убрать срезанную ламинацию, подкрасить шов.

Места, где ламинация частично отклеилась, можно просто приклеить и подкрасить.

Более серьёзные дефекты ламинации – проще переделать заново.

Сейчас вместо ламинации появилась покраска профиля. Мелкие дефекты покраски и царапины можно исправить той же краской. Работа очень кропотливая, так как новый слой не всегда ровно ложится.

Карандаш для подкрашивания ламинации хорошо смывается Cosmofen10, так же, как и пленка ламинации. Поэтому с полиролью нужно работать очень аккуратно.

Нюанс – никогда, ни в коем случае! не подрезать защитную пленку на ламинации макетным ножом без дополнительной защиты. С огромной вероятностью можно поцарапать ламинацию. Такой порез на ламинации очень трудно исправить, почти невозможно (очень тонкий разрез). Если защитная пленка зажата штапиком – снимите штапик! Если защитная пленка зажата под импостом – очень аккуратно, желательно по линейке или угольнику, срезать пленку, предварительно обклеив все вокруг малярным скотчем в 2-3 слоя.