Раздел 1. Пневмопривод

1. Пневматика. Основные положения

Основные сведения о пневматике и пневматических системах

Промышленное использование пневматики началось более ста лет назад в печатном деле (линотип) и патронном производстве (контрольно-сортировочные автоматы). Широкое же применение пневматики в промышленности, одновременно во многих странах, началось после второй мировой войны, в связи с автоматизацией производства.

Долгое время (до появления промышленных микропроцессорных устройств) пневмоавтоматика являлась почти единственным средством управления технологическими процессами. Ввиду высокой надежности элементов пневмологики есть производства, где эти системы работают до сих пор.

И хотя в современном производстве они почти повсеместно заменены электронными управляющими устройствами, общие объемы применения пневматики не сократились,

а постоянно увеличиваются за счет более широкого применения силовых элементов – пневмоприводов вместо гидро- и электропривода. Современное автоматизированное производство немыслимо без пневматики, которая находится на этапе бурного, как количественного, так и качественного развития.

Развитие пневматики идет по следующим основным направлениям:

– применение современных материалов, которые позволяют:

• исключить появление масляного тумана, который загрязняет окружающую среду и создает опасность здоровью обслуживающего персонала;

• повысить срок службы всех элементов пневмосистемы;

• минимизировать или полностью исключить необходимость обслуживания пневмосистемы;

• исключить утечки сжатого воздуха;

• повысить КПД пневмоприводов;

• обеспечить устойчивость к неблагоприятным факторам окружающей среды, таким как высокие и низкие температуры,

воздействие пыли, влаги, агрессивных химических веществ.

– миниатюризация управляющих устройств, применение группового монтажа (универсальные монтажные плиты, блочные конструкции распределителей, пневмоострова и т. п.).

– создание устройств стыковки пневматических и электронных систем (электропневматические

и пневмоэлектрические устройства).

– применение ресурсо- и энергосберегающих режимов работы пневмосистем (например, использование явления параметрического резонанса позволяет удешевить систему, сделать ее более компактной и существенно повысить КПД).

Основные параметры воздуха

Сжатый воздух, являющийся рабочим телом в системах пневматики, представляет собой смесь газов, молекулы которых, с достаточной для практических целей точностью можно представить в виде мельчайших упругих шариков, движущихся равномерно и прямолинейно в произвольном для каждого шарика направлении со скоростями примерно 1000 м/с. Шарики испытывают постоянные столкновения между собой и со стенками сосуда, в котором находится сжатый воздух. Столкновения молекул со стенками сосуда и создает давление газа.

Давление может быть определено как отношение силы к площади, на которой она распределена:

(1)

(1)

Единицы измерения

В международной системе единиц СИ, что является аббревиатурой французского SI (Siste’me International d’Unit’es), единице давления присвоено имя французского ученого Паскаля, автора известного закона о равномерном распространении статического давления по всем направлениям.

Один “Паскаль” равен давлению, создаваемому силой в 1 “ньютон", равномерно распределенной на площади в 1 м2 (Лат. 1 Ра= 1 N/m2).

Это очень малое давление и, поскольку эта единица неудобна, то для измерения используемых в технике стандартных уровней давления введена специальная единица – бар, равная 1/10 Мегапаскаля (Лат. bar. 1 бар = 0,1 МПа = 105 Па).

Удобство этой единицы состоит в том, что она практически равна традиционно используемой технической атмосфере (1 ат. = 1 кгс/см2).

Соотношение: 1 ат = 0,98067 бар.

1 бар = 1,01972 ат

Ожидается, что в будущем к системе СИ перейдут все страны, в том числе и страны с неметрическими системами единиц. В качестве единицы давления в этих странах всё еще используется 1 фунт-сила/кв. дюйм (1 psi).

Соотношение: 1 бар = 14,5 psi

1 psi = 0,06895 бар

Для измерения малых уровней давления используются также миллиметры водяного и ртутного столба.

Соотношение: 1 ат = 10000 мм. вод. ст. = 736 мм. рт. ст.

1 мм. вод. ст. = 9,80665 Па

1 мм. рт. ст. = 1,1333224 Па

Атмосфера Земли на её поверхности развивает давление в одну физическую атмосферу.

Соотношение: 1 атм. = 760 мм. рт. ст. = 1,01325 бар (нормальное давление).

Давление

Давление газа пропорционально его абсолютной температуре Т и концентрации молекул n, которую можно определить как отношение:

(2)

(2)

где N – число молекул, находящихся в сосуде;

V – объем сосуда.

Давление P газа равно:

(3)

(3)

Коэффициент пропорциональности k представляет собой постоянную Больцмана, равную

Чаще известен объем V сосуда и масса m заключенного в нем воздуха. В предположении, что воздух является идеальным газом, давление P внутри сосуда может быть определено по формуле Клапейрона:

(4)

(4)

где R – универсальная газовая постоянная

для воздуха, которая равна внешней работе, совершаемой при постоянном давлении одним килограммом воздуха при нагревании его на 1 градус;

T – температура в градусах Кельвина (абсолютная температура).

Нормальная температура в физике

Различают абсолютное P, избыточное (относительное) Pи и местное атмосферное Pа давления.

Абсолютное давление – это абсолютное значение силы, отнесенное к единице поверхности.

Поэтому абсолютное давление – это разность между давлением в данной точке среды и абсолютным нулем давления, соответствующим давлению в совершенном вакууме, рис. 1.

Рис. 1. Соотношения разных видов давления

Под избыточным (относительным) давлением понимают разность между абсолютным (полным) и местным атмосферным давлением:

(5)

(5)

Избыточное давление в соответствии с соглашением всегда положительно. “Отрицательное” относительное (избыточное) давление определяется как вакуумное.

Вакуумным называется давление, меньшее местного атмосферного давления. Местное атмосферное давление может изменяться в зависимости от окружающей температуры, высоты

над уровнем моря и местных погодных условий.

На рис. 1 можно увидеть соотношения между абсолютным, относительным и вакуумным давлениями.

Существует так же дифференциальное давление – это разность между двумя неизвестными давлениями. Этот тип измерения давления обычно используется, чтобы получить падение давления в системе подачи текущей среды. При измерении разности давлений не важно, какое из них считать опорным.

Если концентрация молекул равна нулю, то абсолютное давление в таком сосуде также равно нулю. Можно считать, что на поверхности Земли он обладает некоторой потенциальной энергией, так как весь окружающий его воздух находится под атмосферным давлением Ри, входя в сосуд,

может совершить работу. Так работают многие вакуумные устройства, например вакуумные приводы. Говорят, что эти устройства работают на разряжение.

Сосуд будет также обладать потенциальной энергией, если давление газа внутри него будет больше атмосферного (т. е. Pи > 0). Здесь газ также может совершить работу, но уже при выходе из сосуда

в атмосферу, т. е. привести в действие устройства, работающие на нагнетание.

Поскольку большинство устройств промышленной пневмоавтоматики работает на нагнетание, а магистральное давление существенно больше атмосферного, при расчете усилий удобно пользоваться избыточным давлением.

В термодинамических расчетах, например в формуле (1), пользуются абсолютным давлением.

Высокое давление: Это давление в пневматических системах, находящееся в пределах 3–10 бар.

Используется для запитки большинства промышленных устройств.

Низкое давление: Используется в различного вида датчиках и некоторых управляющих устройствах.

Низкое давление разбито на три диапазона:

• Давление 0,5 бар и менее;

• Давление от 0,5 бар до 1 бара;

• Давление от 1 до 3 бар.

Расход газа

Расход является вторым важнейшим параметром, характеризующим работу любого пневматического устройства, и определяется как количество вещества, проходящее через данное сечение в единицу времени. Поскольку можно измерять как объем вещества, так и его массу,

существует понятие объемного расхода Q и массового расхода G.

Объемный расход

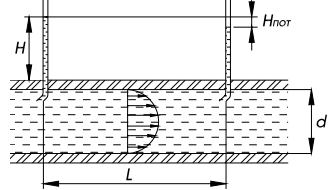

Схема определения объемного расхода показана на рис. 2.

Рис. 2. Схема к определению объемного расхода

Объемный расход определяется по формулам

(6)

(6)

где:

V – объем газа или жидкости, прошедших через данное сечение за определенный промежуток времени;

t – время, в течение которого прошел данный объем газа;

W – скорость потока в сечении (средняя скорость при неравномерном ее распределении по сечению);

S – площадь поперечного сечения потока (см. рис. 2).

Единицы измерения

В системе СИ объемный расход измеряется в м3 /с. Поскольку расход в 1 м3 /с очень велик, в технических характеристиках пневматических аппаратов расход часто указывается в л/мин и в м3/час.

Соотношение: между основными величинами показано ниже

Для жидкостей, из-за их не сжимаемости, объемный расход Q является однозначной характеристикой потока.

В случае воздуха, плотность которого существенно зависит от давления, более определенной характеристикой потока является массовый расход Gm, определяемый как отношение массы воздуха, прошедшей через данное сечение в единицу времени.

Массовый расход

(7)

(7)

Соотношение между объемным и массовым расходами:

(8)

(8)

где:

Q- объемный расход;

ρ – плотность;

W – скорость потока в сечении;

S – площадь поперечного сечения потока.

Нормальный объемный расход

Для обозначения расходных характеристик в технике используется понятие нормального расхода.

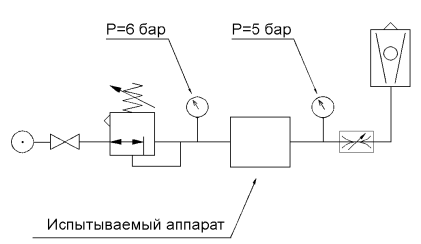

Данный расход Qn измеряется при избыточном давлении на входе устройства 6 бар и 5 бар на его выходе.

Объём проходящего через пневмоэлемент воздуха рассчитывается при нормальных условиях

(при температуре +20°С и абсолютном давлении 1,013 бар, соответствующем 760 мм ртутного столба).

Единицами измерения данного расхода являются Нл/мин (нормальные литры в минуту, для определения массового расхода по нормальному расходу, плотность воздуха берется

при атмосферном давлении).

Рис. 3. Схема измерения нормального объемного расхода воздуха

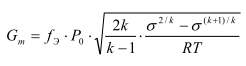

Расход воздуха при различных режимах истечения воздуха

Расход воздуха при подкритическом режиме истечения воздуха (режим при котором отношение давления в полости наполнения к давлению в ресивере (полости истечения) больше 0,5288).

(9)

(9)

где:

f Э – эффективная площадь проходного сечения пневмомагистрали, м2,

Pо – давление в полости, из которой идет истечение воздуха, Па,

P1 – давление в полости наполнения воздухом, Па,

k – показатель адиабаты для воздуха,

σ – относительное давление, величина, характеризующая отношение давления в полостях истечения и наполнения.

R – универсальная газовая постоянная (287 Дж/(кг*К)),

Т – температура воздуха в магистрали, К.

Расход воздуха при надкритическом режиме истечения воздуха (режим, при котором отношение давления в полости наполнения к давлению в ресивере менее 0,5288).

(10)

(10)

Для определения эффективной площади можно использовать данные, приведенные в монографии проф. Е. В. Герц «Расчет пневматических приводов», М.: Изд-во «Машиностроение», 1975 г.

Эффективная площадь проходного сечения определяется по следующей формуле:

(11)

(11)

где:

f – площадь трубопровода, м2

µ – коэффициент расхода трубопровода.

Коэффициент расхода определяется опытным путем и зависит от величины ξ.

(12)

(12)

где:

λпр – приведенная длина (для пластиковых трубопроводов 0,01).

l тр – длина трубопровода, м

dт – диаметр трубопровода, м.

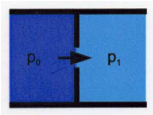

Давление истечения определяется по следующей схеме, рис. 4.

Рис. 4. Схема определения давления истечения

Pо – давление в полости, из которой идет истечение воздуха, Па.

P 1 – давление в полости наполнения воздухом, Па.

На основе схемы определяются расходно-перепадные характеристики диафрагмы при различных режимах истечения воздуха.

Рис. 5. Расходно-перепадная характеристика диафрагмы при различных режимах истечения воздуха

Плотность газа

Плотность – отношение массы тела к занимаемому им объему.

(13)

(13)

Плотность воздуха зависит от температуры и давления. При нормальном (атмосферном) давлении Р= 101325 Па

Заменив отношение массы к объему на плотность в формуле (1), получим уравнение, связывающее плотность с давлением и температурой газа.

(14)

(14)

Величина, обратная плотности, называется удельным объемом

(15)

(15)

Иногда также пользуются удельным весом γ, под которым понимают отношение веса тела G к занимаемому им объему V.

(16)

(16)

(17)

(17)

Вязкость газа

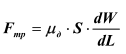

Вязкость жидкости и газа характеризует силы внутреннего трения при движении потока воздуха или жидкости и оценивается коэффициентами динамической и кинематической вязкости.

Динамическая вязкость – характеризует внутреннее трение в жидкости или газе.

Если перемещать пластинку площадью S в вязкой жидкости, то на нее будет действовать сила внутреннего трения (рис. 6):

Рис. 6. Схема определения динамической вязкости

(18)

(18)

где:

Fтр сила трения пластинки о соседний слой жидкости (газа);

S – площадь пластинки, м2

– градиент скорости в сек -1

– градиент скорости в сек -1

µ – коэффициент динамической вязкости [Па ⋅ c].

Динамическая вязкость воды при температуре 200С равна 1МПа с, вязкость воздуха равна 0,01821 МПа.

Вязкость жидкостей резко падает при повышении температуры, а вязкость воздуха и газов возрастает.

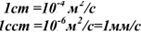

Кинематической вязкостью жидкости или газа называется соотношение динамической вязкости к плотности.

(19)

(19)

В качестве единицы кинематической вязкости применялся также стокс (ст) и сантистокс (сст) по соотношению:

Для измерения вязкости жидкости используют вискозиметры, например вискозиметр Энглера, который представляет собой цилиндрический сосуд, имеющий диаметр 106 мм (рис. 7). В днище сосуда выполнено отверстие диаметром 2,8 мм. Вязкость в градусах Энглера равна отношению

времени истечения 200 см3 исследуемой жидкости к времени истечения такого же количества дистиллированной воды при температуре 200С.

Рис. 7. Схема определения вязкости по Энглеру

Для пересчета “градусов Энглера” в “Стоксы” для минеральных масел применяют формулу Убеллоде:

(20)

(20)

Вязкость масел, применяемых в гидросистемах, лежит в пределах 10–30 0 Е.

Вязкость масла следует учитывать при расчетах скорости пневмопривода, поскольку уплотнения штока и поршня перемещаются по смазанным поверхностям и возникают существенные усилия вязкостного трения, снижающие скорость их движения.

В следящих приводах вязкостное трение играет роль демпфера, снижающего опасность возникновения автоколебаний.

Сжимаемость газа

Сжимаемость – свойство рабочего тела изменять свой объем под действием приложенного давления.

Коэффициент объемного сжатия β равен:

(21)

(21)

Несмотря на то, что молекулы жидкости подвижны, заметно сжать жидкость можно только приложив к ней очень большое давление.

Для практических целей можно считать жидкости несжимаемыми.

Термодинамические процессы при постоянном объеме газа

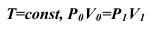

Сжимаемость газов гораздо выше и зависит от давления, температуры и объема, занимаемых ими. Бойлем в 1662 г. в Англии и независимо от него в 1676 г. Мариоттом во Франции было установлено, что если газ занимал некоторый начальный объем Vо и имел давление Ро, то после сжатия его до объема V1 давление его, при условии, что температура газа не изменяется

(изотермический процесс) повысится до величины P1, такой, что произведение начального объема и давления будет равно произведению конечного объема и давления:

(22)

(22)

или

(23)

(23)

Важным следствием этого закона является то, что поскольку масса газа не меняется, при подстановке значений объемов из формулы (5), получим, что отношение давлений равно отношению плотностей газа:

(24)

(24)

Изменение объема может происходить также и при изменении температуры Т тела, что учитывается коэффициентом объемного расширения

(25)

(25)

Большинство твердых тел, жидкостей и все газы увеличиваются в объеме при нагревании. Опыты Гей-Люссака в 1802 году показали, что коэффициент объемного расширения всех газов одинаков

(рис. 8), постоянен и равен

Рис. 8. Схема определения коэффициента объемного расширения по Гей-Люссаку.

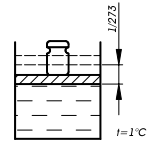

Шарль установил, что если нагревать некоторую массу газа в закрытом сосуде, то на каждый градус увеличения температуры, давление Р в сосуде увеличивается на 1/273 часть давления Ро при 00С, то справедливо уравнение (рис. 9)

Рис. 9. Схема определения давления газа по Шарлю

(26)

(26)

где:

Ро – давление газа при 00C

γ – термический коэффициент давления, равный

t – температура газа в градусах Цельсия.

Равенство коэффициентов α и γ не случайно, а обусловлено равенством отношений давлений и объемов по закону Бойля-Мариотта.

Шкала Цельсия не совсем удобна для измерения температуры газа, для того, чтобы обеспечить прямую пропорциональность давления и температуры. Из закона Шарля можно получить число T=273+t, которое можно рассматривать как температуру, отсчитываемую по новой, так называемой абсолютной шкале Кельвина, в которой цена градуса остается прежней, но за нуль принята точка, лежащая на 273 градуса ниже точки таяния льда.

Уравнение состояния идеального газа связывает все три важнейших параметра газа.

Смысл его состоит в следующем: Для данного количества идеального газа отношение

произведения давления на объем к абсолютной температуре есть величина постоянная.  (27)

(27)

Возможны частные случаи уравнения состояния идеального газа, когда один из этих параметров остается постоянным, табл.1.

Табл.1. Частные случаи состояния идеального газа

В случае если теплообмен со средой отсутствует, например, при хорошей теплоизоляции или при малом времени протекания, то процесс называют адиабатическим.

Состояние параметров газа при этом выражается зависимостью:

(28)

(28)

где n – показатель адиабаты, равной отношению

(29)

(29)

где:

Cp – теплоемкость газа при постоянном давлении;

C v – теплоемкость газа при постоянном объеме.

Теплоемкость вещества определяет количество тепла, которое нужно сообщить одному килограмму вещества, чтобы повысить его температуру на один градус (рис. 9).

Рис. 9. Схема определения теплоемкости

При нагреве газа при Р=const он совершает внешнюю работу по подъему груза на некоторую высоту, поэтому необходимо затратить дополнительное количество энергии. Поэтому Cp > Cv.

Для воздуха показатель адиабаты n равен:

Ввиду большой свободы движения молекул, газовые законы, описывающие изменение их объема значительно более универсальны и точны, чем аналогичные соотношения для твердых тел и жидкостей.

Движение и истечение жидкостей и газов

Если в движущуюся жидкость ввести несколько расположенных по кольцу струек, то они вытянуться в тонкие непересекающиеся линии, которые ограничат так называемую трубку тока (рис. 10).

Рис. 10. Трубка тока

Она замечательна тем, что ни одна частица жидкости или газа не проходит через нее наружу и не проникает снаружи в неё.

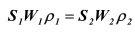

Это значит, что количество газа, прошедшее через сечение S1 равно количеству газа, прошедшего через сечение S2 за то же время, т. е. массовые расходы через эти сечения равны.

(30)

(30)

Или, подставив значения расходов по формуле (4), получим уравнение неразрывности потока

(31)

(31)

Для жидкостей

(32)

(32)

а это означает, что равны не только массовые, но и объемные расходы (31)

Обозначим через Е1 энергию газа в первом сечении, Е2

– энергию во втором сечении, Еn – энергию потерь, то есть энергию, израсходованную, например, на внутреннее трение.

Тогда разность двух энергий будет равна энергии потерь

(33)

(33)

Энергия сжатого газа равна потенциальной энергии Еп, которая может высвободиться при его расширении, и кинетической энергии Ек, т. е.

(34)

(34)

Потенциальная энергия сжатого газа равна произведению его давления P на объем V

Еп = PV (35)

или

(36)

(36)

Кинетическая энергия равна

(37)

(37)

Энергия потерь выражается как потенциальная энергия столба газа высотой

(38)

(38)

Подставив значения энергий в уравнение (19), получим уравнение Бернулли, первое слагаемое которого характеризует динамическое давление, а второе – статическое.

(39)

(39)

Для жидкостей, плотность которых в различных сечениях одинакова, это уравнение после умножения обеих частей на ρ, может быть приведена к более простому виду:

(40)

(40)

Следствием этого закона является то, что сумма динамического и статического давлений в двух сечениях потока с точностью до потерь постоянна, и, например, при сужении потока, динамическое давление возрастает ровно настолько, насколько уменьшается статическое давление.

Сумма статического и динамического давления представляет собой полное давление

(41)

(41)

На рис. 11. представлен сужающийся трубопровод, в двух сечениях которого установлены трубки Пито, измеряющие полное давление, которое почти одинаково в обоих сечениях, хотя скорость W2 > W1 как это следует из уравнения неразрывности потока.

Рис. 11. Измерение полного давления при помощи трубки Пито

Динамическое давление во втором сечении больше, чем в первом, разница же полных давлений незначительна и равна давлению потерь. Это следует из уравнения Бернулли, так как ровно на столько же падает статическое давление.

Если вместо трубок Пито установить трубки Вентури, которые воспринимают только статическое давление, то мы увидим, что статическое давление в сечении 2 значительно меньше, чем в сечении 1. Определив значение статического давления по трубке Вентури, и вычтя его из полного давления определим динамическое давление в сечении 2 по формуле:

(42)

(42)

Графически соотношение представлено на рис. 10.

Рис. 12. Соотношение полного, динамического и статического давлений

Аналогичные явления происходят и в газах.

Эффект падения статического давления в струе широко используется в вакуумных преобразователях, например, для запитки вакуумных присосок.

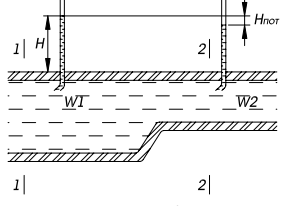

Потери давления

Как мы уже установили, при движении жидкостей и газов возникают потери давления – Рпот.

Они являются следствием двух различных процессов – трения о стенки трубопроводов и завихрений потока.

Рис. 13. Схема определения потерь давления

Поскольку трубопровод неподвижен, то слой, непосредственно примыкающий к его стенке можно считать также неподвижным, следующий слой, расположенный ближе к центру,

перемещается относительно первого с некоторой скоростью, следующий движется с еще большей скоростью и так далее.

Максимальную относительно стенок скорость будет иметь центральный слой.

Если соединить концы векторов скорости плавной кривой, то мы получим годограф скорости (рис. 13), оказывающий распределение скоростей в потоке жидкости или газа.

Для ламинарного течения годограф представляет собой квадратичную параболу, параметры которой зависят от вязкости жидкостей. Если измерить давление по всей длине трубопровода,

то окажется, что давление движущейся жидкости или газа равномерно убывает, поэтому называются потерями по длине.

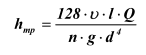

Экспериментальным путем французский ученый Ж. Пуазейль в 1840 году нашел закон, связывающий потери столба с расходом

(43)

(43)

где:

υ – кинематическая вязкость,

l – длина трубопровода,

d – диаметр трубопровода,

g – ускорение свободного падения,

Q – объемный расход.

То есть падение давления пропорционально расходу потока Q, (а также его скорости).

Это уравнение может быть представлено в несколько иной записи, которая называется уравнением Вейсбаха-Дарси:

(44)

(44)

где:

λ – коэффициент потерь на трение, равный

(45)

(45)

2. Особенности применения воздуха в пневмоприводной технике

Сегодня сжатый воздух используется в самых разных отраслях промышленности.

Диапазон применений сжатого воздуха простирается от общепромышленного воздуха без каких-либо специфических требований к качеству, до абсолютно сухого, не содержащего масла и стерильного сжатого воздуха для фармацевтической и пищевой промышленности.

Такой разброс требований означает, что очень важна специальная подготовка сжатого воздуха, в точности соответствующая требованиям конкретного применения.

Важность надежной очистки обусловлена тем, что загрязнения сжатого воздуха, оказывая физическое, химическое и электролитическое воздействие на пневматические устройства, снижают их долговечность в 3–7 раз, а в некоторых условиях эксплуатации до 20 раз.

Выход из строя пневматических систем по причине плохой подготовки воздуха составляет до 80 % от общего числа отказов.

Исходя из вышесказанного, следует, что одним из основных параметров, определяющих надежность работы практически любой пневмосистемы, является качество используемого в ней воздуха.

Загрязнения сжатого воздуха и их воздействие на пневматические устройства и системы

Компонентами загрязнений сжатого воздуха являются вода и компрессорное масло в жидком и парообразном состоянии, твердые и газообразные загрязнения. Наибольшую часть загрязнений систем обычно составляют вода и компрессорное масло.

К примеру, воздух при 250С, всасываемый компрессором, может содержать до 180 миллионов частиц пыли на 1 м3, приблизительно 23 г воды в форме пара и содержит от 0,01 до 0,03 мг/м3 масла

в виде несгоревших углеводородов. При сжатии, например, до 10 бар, концентрация загрязняющих примесей возрастает в 11 раз, т. е. в 1 м3 сжатого воздуха будет содержаться

порядка 2 миллиардов частиц пыли, 253 гр. воды в форме пара и 0,11–0,33 мг масла – это, не учитывая того масла, которое попало с систему после компрессора.

Весь этот «коктейль» попадая в систему, не снабженную должными устройствами отчистки воздуха, способен вывести из строя практически любое пневматическое устройство.

Для того чтобы правильно выбрать устройства отчистки, необходимо более детально разобраться с каждым загрязнителем в отдельности.

Вода

Источником содержащейся в сжатом воздухе воды является водяной пар, всасываемый компрессором в систему вместе с воздухом. Иногда вода поступает в линию нагнетания

из-за негерметичности промежуточных и концевых холодильников, а также из-за отсутствия заградительных козырьков на заборных устройствах всасывающей линии в дождливую погоду.

Влагосодержание воздуха зависит от температуры и относительной влажности паровоздушной смеси.

Для атмосферного воздуха эти параметры определяются климатическими условиями и временем года.

Сжатие поступившего в компрессор воздуха сопровождается повышением температуры на 100–1300С

(это происходит согласно закона Шарля).

В процессе сжатия содержание влаги в удельном объеме воздуха увеличивается пропорционально росту давления, но при этом вследствие повышения температуры его относительная влажность в значительной степени снижается. Так, при давлении в системе 0,7 МПа и относительной влажности всасываемого воздуха 80 % сжатый воздух на выходе из компрессора имеет относительную влажность 6–10 % т. к. температура сжатого воздуха значительно повысилась.

При движении по трубопроводам и другим элементам системы воздух охлаждается вследствие теплообмена с окружающей средой, происходит перенасыщение воздуха водяными парами и их конденсация.

Способность сжатого воздуха удерживать пары воды уменьшается с понижением температуры и с повышением давления. При этом его относительная влажность возрастает, а после достижения состояния насыщения (относительная влажность 100 %) происходит конденсация избыточного количества паров и появление воды в жидком состоянии (конденсата).

Температура, при которой это происходит, называется точкой росы tp.

При более высокой температуре (и том же давлении) конденсация водяных паров не происходит.

Поэтому точка росы сжатого воздуха часто указывается как мера содержания в нем водяных паров.

На рисунке 14 приведена зависимость влагосодержания насыщенного воздуха (относительная влажность 100 %) от давления и температуры. Эту зависимость можно использовать для воздуха,

насыщенного парами воды, от температуры и абсолютного давления для определения количества конденсата, выпадающего в системах при охлаждении сжатого воздуха.

Рис. 14. Зависимость влагосодержания воздуха от температуры

Масло

Источниками загрязнения сжатого воздуха маслом могут являться смазка компрессоров и пневматических устройств, масляные фильтры на линии всасывания компрессоров,

пары и распыленное масло в окружающем воздухе. В сжатом воздухе масло обычно находится в парообразном и жидком состояниях. Предельная концентрация паров масла в воздухе,

как и паров воды, уменьшается с понижением температуры и повышением давления.

Вынос в линию нагнетания смазки компрессоров обычно является основной причиной загрязнения сжатого воздуха маслом. Количество масла, поступающего в линию нагнетания, можно определить, исходя из норм расхода смазки в поршневых компрессорах различных типов по ГОСТ 18985–79.

В ротационных и винтовых маслозаполненных компрессорах вынос масла в линию нагнетания в 1,5–2 раза выше, чем в поршневых, и в среднем может быть принят:

– для компрессоров малой производительности 200–300 мг/м3;

– средней и большой производительности 50–100 мг/м3.

В центробежных и мембранных компрессорах вынос масла в линию нагнетания практически отсутствует.

Высокая температура в поршневом пространстве компрессоров и на начальном участке линии нагнетания (от 160 до 220 °С) приводит к парообразованию и, частично, термическому разложению масла.

В результате этих процессов до 5–6 % масла окисляется и в виде нагара и лакообразной пленки осаждается на внутренних полостях компрессоров и трубопроводов, а легкие фракции в виде паров и мелкодисперсной фазы уносятся воздухом в систему.

Твердые загрязнения

Концентрация, дисперсный состав и природа твердых загрязнений сжатого воздуха зависит от загрязненности воздушного бассейна в зоне всасывания компрессора, состояния, режимов эксплуатации и обслуживания трубопроводов и пневматических устройств.

Основное количество твердых загрязнений вносится при передаче сжатого воздуха по трубопроводам и соединениям.

Эти загрязнения на 95–98 % состоят из ржавчины и окалины.

При нарушении технологии изготовления и монтажа в трубопроводы попадают частицы уплотняющих материалов и промышленная пыль.

Усредненная концентрация ржавчины и окалины в межцеховых трубопроводах может составлять до 25 мг/м3 воздуха, в цеховых – до 12,5 мг/м3.

При хорошем состоянии трубопроводов концентрация ржавчины и окалины обычно не превышает 2–4 мг/м3, однако разовые концентрации загрязнений в момент начала

подачи воздуха, при сотрясениях и гидравлических ударах в трубопроводах могут быть значительно большими.

Металлические частицы появляются в системах в результате износа поршневых колец компрессоров и подвижных деталей устройств, а стружка, притирочные составы и абразивы – при неправильной подготовке внутренних полостей пневматических устройств.

Плотность твердых загрязнений воздуха составляет от 0,1 до 8 г/см3.

Газообразные загрязнения

Основную часть газообразных загрязнений, попадающих в системы вместе с атмосферным воздухом, составляют:

– дымовые газы от сжигания топлива;

– газы, образующиеся при химических процессах;

– пары кислот и щелочей; растворители и др.

Наиболее часто в сжатом воздухе содержится сернистый газ SO3, который при соединении с конденсатом образует серную кислоту и сернистый ангидрид, разрушающий наряду с другими растворами кислот, щелочей и озоном поверхности устройств и уплотнений.

Воздействие загрязнений

Анализ данных эксплуатации свидетельствуют о том, что загрязнения сжатого воздуха значительно снижают надежность и долговечность пневматических систем, приводят к нарушению технологических процессов.

Воздействие загрязнений на пневматические системы и устройства можно разделить на:

– физическое,

– химическое

– электролитическое.

Физическое воздействие загрязнений заключается:

– в закупорке отверстий и сопел влагой, льдом и твердыми частицами,

– в смывании смазки,

– в повреждении рабочих поверхностей клапанных пар, мембран, золотников, в износе и заклинивании трущихся деталей и т. п.

Химическое воздействие загрязнений проявляется в:

– коррозии металлических деталей,

– разрушении покрытий и резиновых деталей, растворами кислот, щелочей и других химически активных компонентов.

Электролитическому воздействию загрязнений подвержены устройства с контактирующими деталями из разных материалов или покрытий. В этом случае кислотные и щелочные растворы являются электролитом, а детали – электродами; в результате происходит разрушение их поверхностей, даже если они выполнены из легированных сталей, латуни или бронзы.

Выбор степени очистки сжатого воздуха

Для повышения долговечности и надежности пневматических систем управления было бы идеальным полное удаление загрязнений сжатого воздуха. Однако присутствие определенного количества загрязнений в ряде устройств практически не сказывается на их работоспособности.

Поэтому полная очистка сжатого воздуха, связанная со значительными затратами, в большинстве случаев экономически нецелесообразна.

Требования к очистке воздуха зависят от конструктивного исполнения и материала элементов систем управления и механизмов, размеров и точности, величины зазоров и отверстий,

от требований к надежности и долговечности, от эксплуатационных условий и характера воздействия загрязнений.

Установлено, что интенсивность износа устройств тем выше, чем выше твердость частиц, а увеличение твердости и пористости трущихся поверхностей повышают износостойкость.

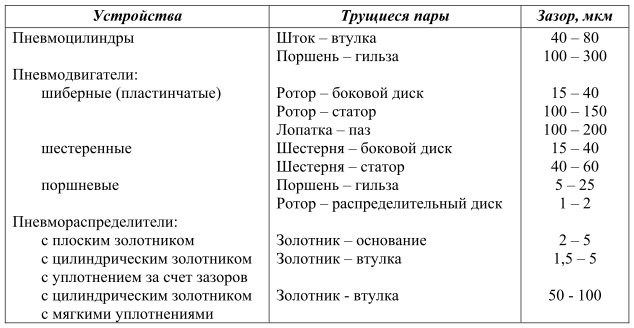

Определение необходимой тонкости очистки сжатого воздуха

Абразивный износ и заклинивание могут быть значительно снижены, если размер твердых частиц, поступающих в устройства с воздухом, не превышает 3/4 величины наименьшего зазора трущихся пар.

Примерные величины зазоров подвижных деталей различных устройств даны в табл.2.

Табл. 2. Примерные величины зазоров подвижных деталей различных устройств

Определение требуемой степени осушки сжатого воздуха на основных участках промышленных систем

Требуемая степень осушки сжатого воздуха зависит от чувствительности конкретных устройств к содержанию влаги. К группе устройств, для которых не требуется строгая регламентация

содержания влаги в жидком состоянии, относятся коммуникации систем, емкости, оборудование силовых приводов мембранного типа и сильфонные устройства, имеющие надежное антикоррозийное покрытие, в которых трущиеся поверхности непосредственно со сжатым воздухом не соприкасаются.

Содержание жидкой влаги в сжатом воздухе рекомендуется ограничивать для пневмооборудования систем автоматизации производственных процессов (цилиндров, моторов и аппаратуры).

Не допускается содержание жидкой влаги в сжатом воздухе, используемом для питания пневматических систем управления с повышенными требованиями к надежности для станков, прессов, автоматических линий и других устройств; пневматических приборов и средств автоматизации, на которые распространяются требования ГОСТ 11882–73; систем, работающих

при минусовых температурах окружающей среды. Для этой группы устройств воздух должен быть подготовлен согласно нечетных классов по ГОСТ 17433–80.

Способы очистки сжатого воздуха

В промышленности для очистки сжатого воздуха нашли применение силовые поля, фильтрация и осушка. В схемах и устройствах очистки часто последовательно используют несколько способов очистки.

Область применения этих способов и их эффективность для промышленной очистки воздуха определяются характеристиками очистных устройств, реализованных на указанных способах. Поэтому перед рассмотрением основных способов очистки воздуха приведем основные понятия

о важнейших параметрах очистных устройств.

Из-за сложности определения действительного значения дисперсного состава загрязнений в сжатом воздухе и фракционного коэффициента очистки возникает необходимость выражать эффективность очистки косвенными параметрами:

– для устройств очистки с применением силовых полей – минимальным диаметром задерживаемых частиц;

– для устройств очистки фильтрующего типа – номинальной и абсолютной тонкостями фильтрации.

Для устройств осушки эффективность очистки определяется точкой росы сжатого воздуха на выходе.

Способы очистки имеют много разновидностей, эффективность которых может изменяться в указанных пределах в зависимости от конструктивных параметров, концентрации,

дисперсности и вида загрязнений.

Очистка воздуха путем фильтрации

Процесс очистки сжатого воздуха от загрязнений вследствие их взаимодействия с элементами пористой перегородки называется фильтрацией.

Фильтрующие материалы (пористые перегородки) условно разделяют на два вида:

– поверхностные (частицы удерживаются поверхностью фильтрующего материала)

– объемные (частицы удерживаются не только на поверхности, но и в толще фильтрующего материала).

К поверхностным фильтрующим материалам относятся сетки, бумага, ткани; к объемным – картон, металлокерамика, керамика, войлок и т. д., а также пакеты, состоящие из нескольких слоев поверхностных фильтрующих материалов.

Металлокерамические фильтры с порами размером 0,5–3 мкм, как и другие фильтрующие материалы с аналогичной пористостью, можно при достаточно низких скоростях фильтрации применять для очистки от мелких капель масла (тумана) и воды.

Важным преимуществом металлокерамических фильтроэлементов по сравнению с бумажными, волокнистыми и тканевыми является возможность восстановления пропускной способности

путем очистки от загрязнений обратным потоком воздуха или химического растворителя, либо прокаливанием фильтроэлемента в потоке горячего газа.

Металлические проволочные сетки применяют в основном для очистки всасываемого компрессором атмосферного воздуха, а также для предварительной очистки сжатого воздуха от твердых частиц размером более 80 мкм.

Волокнистые фильтрующие материалы в основном применяют для очистки атмосферного воздуха (на всасывающих линиях компрессоров).

Бумажные фильтрующие элементы объемного типа используются в фильтрах-влагоотделителях контактного типа для очистки сжатого воздуха от воды и масла в жидком состоянии и от твердых загрязнений.

Инерционный способ очистки

Очистка сжатого воздуха с использованием инерционных сил проводится в центробежных, аэродинамических устройствах и с ударом воздуха в перегородку.

Наибольшее применение получили центробежные очистители, в которых загрязнения выходят из потока, совершающего круговое (спиральное) движение, под действием центробежных сил.

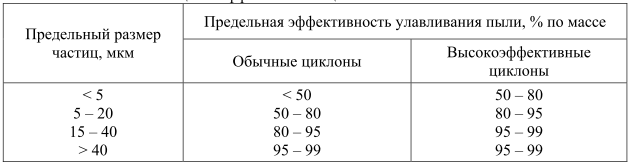

Благодаря характеру движения потока воздуха большая группа устройств этого типа получила название циклонных очистителей. Циклонные очистители обладают довольно высокой эффективностью (таблица 2).

Табл. 3. Эффективность циклонных очистителей

Эффективность циклонов возрастает с увеличением концентрации загрязнений на входе, хотя при этом на выходе концентрация несколько повышается.

На рис. 15 показана кривая фракционной эффективности циклонов. Зона А содержит частицы, которые должны были бы пройти через циклон, но улавливаются вследствие коагуляции или

в результате столкновений с более крупными частицами. В зоне Б находятся частицы, которые должны были бы улавливаться, но остаются в воздушном потоке из-за его турбулентности или

срыва частиц со стенок вихрем.

Рис. 15. Кривые фракционной эффективности η ФР циклонов в зависимости от размера dч

(-) – теоретическая;

(– ) – экспериментальная

При применении очистных устройств циклонного типа для очистки сжатого воздуха, содержащего воду, масло и твердые загрязнения, эффективность улавливания твердых частиц

должна увеличиваться вследствие усиления эффекта столкновения и коагуляции в зоне А и уменьшения эффекта срыва частиц вихрем от влажной стенки в зоне Б.

Потери давления в устройствах циклонного типа, используемых в пневматических системах, обычно составляют 500–5000 Па. В фильтрах-влагоотделителях центробежного типа с фильтроэлементом они больше – до 15–103 Па при номинальном расходе.

Преимущества очистителей инерционного типа:

– постоянство степени очистки (при номинальном расходе, при уменьшении расхода степень отчистки уменьшается),

– незначительные потери давления и эффективное удаление основной части загрязнений в процессе длительной эксплуатации при высокой долговечности, небольших размерах

низкой первоначальной и эксплуатационной стоимости.