2. Базовые принципы комплексного планирования предприятий

2.1. Содержание и объем планирования

2.1.1. Общее понятие о планировании предприятий

Чтобы обеспечить заводу оптимальные перспективы, необходимо спланировать, определить, конкретизировать и реализовать технические и организационные решения для различных сфер его деятельности.

Это мысленное предвосхищение целенаправленной, активной организации будущего. Оно включает в себя систематическое определение целей и задач, а также поиск средств для достижения целей / REFA85 /.

Задача планирования предприятия – создать с учетом многочисленных специфических условий предпосылки для достижения производственных целей и выполнения социальных и экономических функций конкретного завода / Ket84; Schm95 /.

Понятие «планирование предприятия», как и понятие «планирование», может наполняться разным содержанием и иметь разный объем. Существуют, например, такие интерпретации:

• планирование завода – это функция или задача, предполагающая методическую подготовку к принятию решений для разовой реорганизации или единовременных инвестиций;

• планирование завода – это инструмент или принцип управления, предполагающий постоянный и систематический анализ требований и их влияния на заводскую систему, а также поиск решений, наиболее целесообразных в экономическом отношении;

• планирование завода – это работа структуры или отдела, в рамках которой (которого) определенному кругу лиц поручены функции или задачи по планированию.

При всех различиях интерпретаций задачи по планированию завода охватывают в общем случае следующие аспекты:

• стратегический аспект, включающий, в частности, стратегии аутсорсинга, кооперации, производства и разработки технологий;

• структурный аспект, включающий структуры размещения производственных площадок, производства, потока материалов, структуру зданий и инфраструктуру, а также концепции логистики и организации производства, административные и вспомогательные функции;

• системный аспект, охватывающий системы обработки материалов, транспортировки, складского хранения, системы зданий, а также связанные с ними организационные системы и структуры.

Эти аспекты характеризуют ресурсы завода, остающиеся, как правило, неизменными на протяжении жизненных циклов многих продуктов / Schm95, S. 14 /. При этом планирование предприятия всегда охватывает учет или оптимизацию структуры продукции, распределение функций создания стоимости в международной производственной сети, процессы выпуска продукции и потоки материалов на месте производства, а также вопросы снабжения и утилизации отходов.

2.1.2. Комплексное планирование промышленного предприятия

Определение «комплексное» подразумевает учет всех компонентов, необходимых для организации деятельности завода. Комплексное планирование опирается на системный подход и потому принимает во внимание все основные факторы взаимодействия и влияния между отдельными компонентами. Для этого в рамках системного анализа формируемых сфер заводской деятельности привлекаются рабочие системы предприятия (рис. 2.1):

взаимодействие которых характеризует процесс выпуска продукции и в производственной сети, и на конкретной площадке, и на рабочем месте (производственная система; см. п. 2.2.2.2). При этом различаются два типа взаимодействий:

• между внешними требованиями (рынок, экология) и внутренними рабочими системами или подсистемами предприятия;

• между отдельными рабочими системами.

Рабочие системы – это содержательные компоненты завода, те, которые входят во все рабочие процессы и области исследований. Они влияют как на процессы, так и на их результаты. Поэтому комплексное планирование завода должно охватывать рабочие системы и организовывать их в индивидуальном порядке с учетом взаимозависимостей и значимости в каждом конкретном случае. Таким образом, понятие «планирование предприятия» входит в понятийное поле «планирование компании», как показано на рис. 2.2. В этом поле комплексное планирование образует мостик между планированием завода и деятельностью на всех уровнях планирования, учитывая все рабочие системы, их взаимозависимости и векторы влияния.

2.1.3. Процессная ориентация в планировании заводов

Традиционные подходы и методы планирования заводов ориентированы, как правило, не на потоки, а на сферы деятельности или функции. Иными словами, они в большинстве случаев нацелены на мелкие улучшения текущего положения дел. Добиться радикального улучшения часто не удается по самым разным причинам, среди которых – слишком узкие рамки мышления, недостаток ноу-хау в реализации изменений, страх перед неэффективностью «масштабных решений» или властные и политические интересы менеджмента предприятия.

В последние годы на первый план все чаще выходит ориентация на циклы, процедуры или процессы. Она позволяет выйти за границы отделов и сфер деятельности, отвлечься от функциональных ограничений и организовать работу по принципу потока с ориентацией на логистику. В этом контексте необходимо уточнить используемое понятие «процесс» в контексте планирования завода.

Если раньше классификация заводских структур опиралась на критерий типа деятельности (тейлоризм), то со временем внешние факторы изменились (переход от модели предложения к модели спроса и т. д.). Тем не менее организация предприятия по принципу типов деятельности или функций по-прежнему является наиболее эффективной для мелких производств и предприятий с однородной линейкой продукции. Но когда растет число серьезных структурных проблем, связанных, например, с координированием действий отдельных функциональных областей, оперативным реагированием или сложностью принятия стратегических и диспозитивных решений, тогда необходимо пересмотреть организацию разделения труда и перейти от функционального подхода к процессному.

Принято различать структурную и процессную организацию завода / Kos62 /. Активное использование термина «процессный» в последние годы обусловлено среди прочего распространением концепции реинжиниринга бизнес-процессов / Ham93 /.

Таким образом, в контексте планирования заводов понятие «процесс» может использоваться в следующих значениях:

• процессы планирования, включая подпроцессы организации завода:

– анализ и оценка;

– разработка и сокращение альтернативных вариантов;

– определение масштаба и проектирование;

– управление проектами;

• рабочие процессы, включая подпроцессы функционирования завода или результаты реализации процессов планирования:

– производство и монтаж (сборка);

– складское хранение и транспортировка;

– планирование и управление заказами;

– закупки и продажи.

На первом этапе процессная ориентация требует упорядочить организацию заводской системы (например, по группам продуктов); такое упорядочение может устранить необходимость в сложных структурах, привязанных к взаимодействию продукта и рынка. После этого следует определить и организовать процессы, а затем обеспечить их выполнение.

2.1.4. Место планирования в жизненном цикле системы

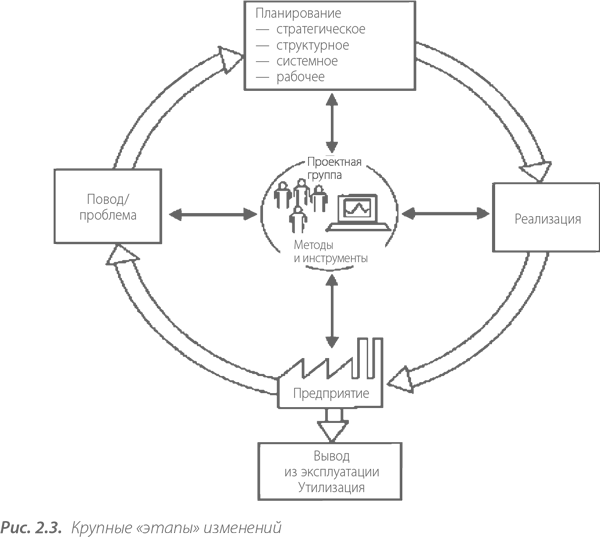

Как определить место планирования любого изменения на предприятии в рамках жизненного цикла системы, показано на рис. 2.3.

При запуске изменений главная задача – совместно определить и эмоционально «усвоить» проблему. Для этого необходимо:

• выявить или совместно выработать личные цели, специфические цели соответствующих отделов и всего предприятия;

• подготовить имеющиеся структуры к изменениям, ослабить сопротивление изменениям;

• сделать проблемную ситуацию очевидной;

• определить границы проблемного поля (например, в деловом, временном, пространственном отношении);

• создать импульс к совместной деятельности;

• продемонстрировать преимущества решения, привлекательные для всех.

После «запуска изменений» руководители и сотрудники должны принять взаимные обязательства по открытому поиску проблем и совместной выработке решений / Sei90 /.

С планирования начинается собственно работа над любым изменением. При этом планировать необходимо в первую очередь в тех случаях, когда:

• структура проблемы известна плохо;

• проблема очень сложна или требуется переработать большой массив информации;

• решение проблемы в средне- и долгосрочной перспективе требует больших затрат времени.

В иных случаях оптимальные методики поиска проблемы – это импровизация и мгновенные решения, тогда необходимость в планировании отпадает.

В ходе «реализации изменений» результат планирования воплощается в жизнь. С «даты внедрения» начинается консолидация новой системы. Затем реализованные изменения в рабочем режиме сопоставляются с плановыми. Примерно через три – пять месяцев после даты внедрения проектная группа передает новую систему линейной организационной структуре.

С передачи системы начинается текущая работа. Этап «планирования изменений» с его структурными трансформациями успешно пройден. Если изменения имели комплексный характер, целесообразно через полгода или год после передачи системы провести «ревизию реализации». Эта процедура, занимающая несколько дней, преследует такие задачи:

• контроль результатов;

• коррекция хода и эффективности работы (например, в отношении продолжительности операций);

• целенаправленная оптимизация.

Сегодня циклы изменений на предприятии длятся от четырех до десяти лет (рис. 2.4). Это касается прежде всего ИТ-систем, которые в настоящее время фактически отражают или задают организационную структуру предприятия. Срок службы определяется:

• изменением продукции в соответствии с требованиями рынка;

• необходимостью технологических или организационных изменений.

По этим критериям, принятым для элементов завода, наибольший срок службы имеют здания. Следовательно, при проектировании зданий следует особенно тщательно учитывать долгосрочные аспекты.

2.1.5. Комплексное планирование предприятия в рамках производственной системы

Комплексный подход к планированию заводов позволяет эффективно реализовать имеющийся потенциал. Для этого необходим набор более или менее согласованных друг с другом процессов планирования, включающих различные методики и мероприятия, затрагивающие предприятие в целом / Bar05, Dom06 /. Опираясь на экспертные заключения / MTM01 / и учитывая специфические условия работы предприятия, процессы планирования можно объединить в иерархическую организационную концепцию производственной системы.

В последние годы на базе понятия «комплексная производственная система» (КПС), первоначально возникшего в автомобильной промышленности (в качестве примера можно привести производственную систему компании Toyota – TPS), сформировалась и утвердилась концепция оптимизации бизнес-процессов / Paw07, S. 225 /. Она требует проводить отдельные мероприятия по повышению производительности с опорой на структуры более высокого уровня, с которыми могут и должны идентифицировать себя предприятие и его сотрудники. С учетом сложности заводской системы и комплексного характера ее планирования целесообразно все компоненты и взаимозависимости при планировании предприятий соотносить с уровнями и элементами производственной системы.

На практике производственные системы (от сети производственных площадок до отдельного завода и монтажного (сборочного) участка) реализуются в различных вариантах – как в структурном отношении, так и в отношении их оперативного наполнения. Базовое строение производственной системы – это пятиуровневая организационная иерархия (рис. 2.5), где:

• уровень 1 – целевая система, которая детализируется на основе привязки к общей цели, индивидуальным целям подразделений и целям более низкого уровня вплоть до второстепенных частных целей;

• уровень 2 характеризует организационную структуру, которая состоит из формируемых областей и рабочих процессов, позволяющих проводить горизонтальное и вертикальное разграничение тесно связанных с системой целей;

• уровень 3 охватывает проектные варианты формируемых областей и рабочих процессов: это могут быть альтернативные стратегии, структуры или системы. В зависимости от исходной ситуации и поставленной цели необходимо разработать альтернативные методики и принципы, проанализировать их и выбрать решение, которое представляется наиболее оптимальным с экономической точки зрения;

• уровень 4 содержит подходы, методики, вспомогательные средства и инструменты, используемые в процессе планирования, т. е. в процессе решения проблем и поиска ответов. Сюда относятся, например, перечни критериев, системы показателей, графические и математические методики вплоть до сложных инструментов анализа или моделирования;

• уровень 5 охватывает ресурсы, необходимые для процессов изменений. Это работники, руководители и проектные группы, включающие специалистов с соответствующей квалификацией, опытом и знаниями о методиках и инструментах планирования и реализации планов.

Для комплексного планирования заводов важны компоненты всех пяти уровней, а также их взаимосвязи. На пятом уровне сотрудники и руководители образуют фундамент целенаправленной реализации изменений. Они в состоянии выявить проблемные темы, разграничить задачи и структурировать подходы к решению проблемы. За поддержкой они могут обращаться к сторонним специалистам по планированию или координаторам. Собственно подходы, методики и инструменты планирования заводов, используемые для анализа и синтеза, находятся на четвертом уровне. Третий уровень отражает внедренные технологии и имеющиеся проектные альтернативы. Промышленное предприятие как систему с рабочими процессами и возможностями ситуационного разграничения областей, рассматриваемых в рамках стратегического, структурного и системного планирования, логично отнести ко второму уровню. Таким образом, заводская система тесно сопряжена с системой взаимосвязанных целей первого уровня.

Далее основные компоненты комплексного планирования заводов мы соотнесем с пятью уровнями производственных систем.

2.2. Компоненты комплексного планирования промышленных предприятий

2.2.1. Система взаимосвязанных целей

Прежде всего в рамках комплексного планирования заводов с опорой на индивидуальные условия либо требования, имеющиеся на предприятии, формулируются цели, т. е. ведется поиск ответа на вопрос:

должно развиваться предприятие? Цели – это мысленно предвосхищаемые состояния или конечные точки преобразований / Hal73 /. Анализ целей и базовых условий требует сконцентрироваться на тех областях и процессах, которые в рамках соответствующего проекта или действительно создаются заново, или реорганизуются.

Инновационные проекты, ориентированные на будущее, – а именно такие создаются при планировании заводов – должны преследовать взаимосвязанные цели, учитывающие особенности и тенденции целевых аспектов (рис. 2.6).

Отдельные цели могут противоречить друг другу (рис. 2.7). В процессе планирования, т. е. в ходе анализа, разработки проектных альтернатив и их оценки, следует учитывать систему целей в ее динамике и направленности.

При согласовании целей особое значение имеют два момента / Bur97, S. 14 /:

• содержание и характеристики целей: на основе взаимосвязанных целевых аспектов определяется зависимость между ними, дается описание иерархии и конфликта целей. Степень их детализации и конкретизации зависит от характера проблемы и этапа планирования;

• динамический подход к формулированию цели: в силу быстро меняющихся условий и неопределенности, которая всегда сопровождает планирование, требуется регулярно (с определенными интервалами) или нерегулярно, но постоянно (по мере необходимости) пересматривать цели.

Помимо целей следует определить граничные условия. При планировании они всегда сужают диапазон возможных решений, что может, с одной стороны, снижать уровень сложности, а с другой – тормозить инновации.

2.2.2. Организационная структура и формируемые области

С точки зрения содержания возникает вопрос:

необходимо изменить? При этом формируемые области можно дифференцировать по ширине и глубине в соответствии с системной иерархией завода. В свою очередь, каждый из уровней допускает дальнейшую дифференциацию с учетом создающихся функциональных систем и соответствующих рабочих систем.

2.2.2.1. Дифференциация и формирование систем

Система состоит из элементов, которые обладают определенными свойствами и соединены между собой определенными связями. В качестве элементов заводской системы следует рассматривать те области или процессы системы, которые в рамках имеющейся задачи не требуют или не допускают дальнейшего дробления.

Согласно общему определению системы любые объекты или обстоятельства, включая области и процессы, можно считать системами или элементами. Система делится на подсистемы, которые также обладают системным характером, и дробится до элементов, представляющих самый низкий уровень в рамках соответствующей системы. Это явление называют иерархическим порядком (рис. 2.8).

Дифференциация системы позволяет вычленять из общего комплекса любые подсистемы, сохраняя при этом привязку к системе в целом. Необходимо понимать, какие аспекты требуют большего или меньшего внимания при реализации проектов по планированию заводов – аспекты структур или аспекты рабочих циклов / Bur97, S. 63 /. Выделяют следующие подсистемы:

• организация структуры или организация областей:

– существенные изменения не проводятся;

– изменения затрагивают одну функциональную область;

– изменения затрагивают несколько функциональных областей;

– изменения затрагивают предприятие в целом;

• организация рабочих циклов или организация процессов:

– изменения не проводятся;

– изменения затрагивают одну функциональную область;

– изменения затрагивают несколько функциональных областей;

– изменения затрагивают предприятие в целом или производственную сеть.

В соответствии с делением системы «завод» на подсистемы можно и в системе «планирование завода» выделить подсистемы планирования.

Связи между компонентами (подсистемами или элементами) можно рассматривать как определяющее свойство системы. В совокупности все связи внутри системы, их сумма обозначается как структура, например:

• пространственные связи между функциональными областями;

• временные связи между рабочими циклами;

• содержательно-предметные связи между продуктами;

• содержательно-логистические связи между процессами.

Многие системы не только обладают структурой, но и выполняют некую роль, т. е. функционируют. Функционирование – признак динамических систем. Они включают в себя активные элементы, которые в силу своих специфических особенностей могут выполнять определенные задачи и преобразовывать определенные входящие потоки (вход) в соответствующие результаты (выход). Функцию системы или системного элемента описывает связь между входом и выходом. Необходимо помнить о том, что функция системы не равна сумме функций системных элементов, но в значительной мере зависит от связей между элементами. К каждой структуре однозначно привязана функция, однако одну и ту же функцию могут выполнять разные структуры.

2.2.2.2. Рабочие и функциональные системы

В целях структурирования или дальнейшей конкретизации областей, формируемых при комплексном планировании, можно опираться на организационные поля (рис. 2.9), приняв следующее разграничение:

• рабочие системы – подсистемы или частные системы завода, интеграционное взаимодействие которых определяет процесс производства (см. рис. 2.1);

• функциональные системы – сферы деятельности завода, допускающие разграничение и идентификацию с пространственной точки зрения, с точки зрения процессов или продуктов и реализующие определенные функции (например, закупки, производство, логистика, вспомогательные и дополнительные службы, сбыт и т. д.).

Выделяется несколько рабочих систем.

Вид и количество изделий, покидающих предприятие, и компонентов, циркулирующих на предприятии (материалы, детали, узлы и т. д.).

Процедуры обработки и характер реализации (гибкость, степень автоматизации оборудования и т. д.).

Устройство и механизмы структур (области) и рабочих циклов (процессы, информация), характер реализации.

Физическое воплощение технологии и организации в устройствах и сооружениях.

Кроме того, планирование предприятия охватывает еще несколько рабочих систем.

Работники предприятия, включая руководителей, не являются предметом организации в строгом смысле слова, но их квалификация и изменение культуры инноваций могут привести к изменению характера деятельности.

Инвестиции и расходы, имущественное положение и финансирование предприятия.

Матрица, образуемая рабочими и функциональными системами, определяет организационные поля комплексного планирования заводов, такие как:

• изменение логистических технологий;

• изменение организации планово-предупредительного ремонта.

Зависимости между организационными полями требуют ситуативного учета.

Воздействие на рабочие системы оказывают различные сферы деятельности предприятия (рис. 2.10). Качество организации рабочих систем непосредственно влияет на результаты работы предприятия. Общий КПД предприятия равен произведению КПД отдельных рабочих систем. Таким образом, планирование промышленного предприятия требует сконцентрироваться на оптимизации всех рабочих систем в равной мере – как с точки зрения сфер деятельности, так и с точки зрения процессов. Низкий КПД отдельной рабочей системы может значительно ухудшить общий КПД завода.

2.2.2.3. Требования рабочих систем

Усиливающаяся глобализация укрепляет тенденцию к более динамичному развитию рынков. Это означает, что бизнесу необходимо уметь приспосабливаться к запросам потребителей. Роль сервиса и технического обслуживания будет расти. Для завода это означает усиление следующих факторов:

• производственные структуры ориентируются на рынок, т. е. на продукт и заказы;

• ресурсы объединяются, количество интерфейсов уменьшается, т. е. требуется перемещать и хранить меньшие объемы материала, сокращается потребность в координировании.