Детали кривошипно-шатунного механизма

Цилиндры В рядных двигателях, если блок цилиндров отливается из чугуна, цилиндры изготавливаются совместно с блоком. В чугунных блоках многорядных двигателей и блоках выполненных из алюминиевых сплавов цилиндры могут изготавливаться в виде отдельных гильз из чугуна, специальной стали или металлокерамики.

Гильзы, которые устанавливаются непосредственно в рубашку охлаждения блока цилиндров, носят название «мокрых». Наружная поверхность «мокрых» гильз омывается охлаждающей жидкостью. Мокрые гильзы устанавливаются в отверстия блока с зазором, и удерживаются от перемещения в этом отверстии головкой блока цилиндров. Для надёжного закрепления гильзы головкой блока цилиндров верхний бурт гильзы должен выступать за верхнюю плоскость блока на величину, регламентируемую техническими условиями (для разных типов двигателей эта величина лежит в пределах 0,02 – 0,12мм).

Гильзы, наружная поверхность которых не контактирует с охлаждающей жидкостью, носят название – «сухие гильзы». «Сухие» гильзы устанавливаются в блок с натягом. Сборка соединений с натягом означает, что диаметр втулки (гильзы) больше диаметра посадочного отверстия, в которое эта втулка устанавливается. Величина натяга измеряется в миллиметрах и определяется как разница диаметров сопрягаемых деталей. Натяг обеспечивает неподвижность гильзы при тепловом расширении материала блока в процессе прогрева работающего двигателя.

Внутренняя рабочая часть цилиндра обрабатывается на специальном оборудовании до определённой чистоты (шероховатости) и имеет ровную поверхность, которую называют «зеркалом цилиндра». При финишной (окончательной) обработке цилиндра на его поверхность наносятся пространственно ориентированные риски, способствующие удержанию в них масла нужного для смазки поршневых колец и поршней.

На рабочие поверхности алюминиевых цилиндров могут наноситься дополнительные покрытия типа «никасил» (никель с кремнием) или кремниевые покрытия, получаемые кислотным травлением поверхности. Рабочие поверхности чугунных цилиндров, как правило, термической обработке не подвергаются и покрытий не имеют. Технология ремонта алюминиевых и чугунных цилиндров может существенно отличаться.

По внутреннему диаметру цилиндры номинальных размеров разбиваются заводом изготовителем на категории (классы) с шагом 0,01 мм. Категории цилиндров обозначаются обычно буквами латинского алфавита (A, B, C..) и клеймятся на привалочной плоскости картера двигателя или ином месте. Класс (категория, группа) цилиндра, так же может обозначаться краской, цифрой, печатным оттиском, или другим способом.

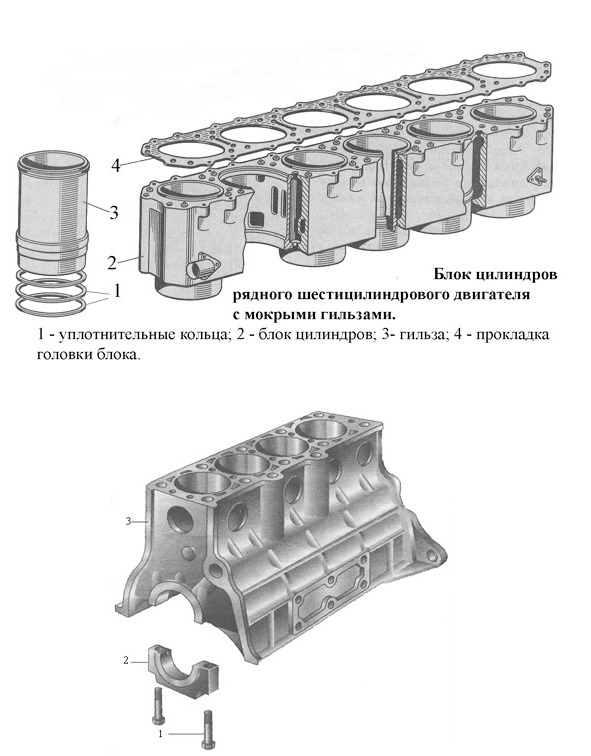

На рисунке. показаны корпусные детали рядного шестицилиндрового двигателя, гильзованого мокрыми чугунными гильзами и блок-картер рядного четырёхцилиндрового двигателя традиционной конструкции с цилиндрами, выполненными заодно с блоком.

Блок цилиндров традиционной конструкции. 1 – болт крепления крышки коренных подшипников коленчатого вала 2 – крышка крепления коленчатого вала 3 блок цилиндров (блок картер)

Поршни изготавливаются из алюминия легированного кремнием и другими металлами методом литья в кокиль (специальная форма) или методом штамповки с последующей обработкой детали резанием. Для некоторых типов автомобильных двигателей, работающих с высокими удельными нагрузками на детали, поршни изготавливаются из стали и металлокерамики.

Поршни воспринимают давление газов, обеспечивают передачу усилий на шатун и герметизируют камеру сгорания.

Верхняя часть поршня носит название – головка поршня, нижняя направляющая часть поршня называется юбкой поршня. На рисунке показана конструкция поршня а) бензинового двигателя и б) дизельного двигателя с полураздельной камерой сгорания.

Головка поршня – наиболее усиленная часть поршня, где толщина стенок может достигать нескольких мм. На головке поршня выполнены канавки под поршневые кольца. В нижней канавке маслосъёмного кольца прорезаются дренажные отверстия для отвода масла. В головку поршня, для повышения износостойкости поршня, могут заделываться чугунные вставки, а на днище поршня (верхняя часть головки) и зону «огневого пояса» (часть головки поршня от днища до канавки первого компрессионного кольца) наноситься специальные покрытия. Днище поршня может иметь плоскую, выпуклую, вогнутую и иную форму. В днище поршней части двигателей выполняются углубления под клапаны (цековки) или камеры сгорания.

Юбка поршня. Толщина стенок юбки современных поршней может быть меньше 1,5 мм. Для лучшей приработки поршня в цилиндре на юбку поршня напыляют тонкий слой олова или графитовое покрытие. Для этих же целей на юбке поршня выполняют «накатку» в виде микроканавок глубиной до 0,02 мм, в которых при работе двигателя удерживается масло. Юбки поршней двигателей с цельноалюминиевыми цилиндрами могут покрываться тонким слоем железа. В средней части юбки имеются отверстия под поршневой палец. Стенки юбки у отверстия под поршневой палец имеют утолщения (приливы), именуемые бобышками. У большинства поршней ось отверстия под поршневой палец смещена относительно плоскости симметрии поршня в сторону на 0,5 – 2,5 мм.

Поршни российского, европейского и американского производства часто изготавливаются со стальными терморегулирующими вставками в юбке у отверстия под поршневой палец. Вставки, имеющие по сравнению с материалом поршня, меньший коэффициент теплового расширения, препятствуют расширению юбки поршня при нагревании. С той же целью уменьшения теплопередачи от головки поршня к юбке с наружной стороны бобышек выполняются подрезы, которые носят название «холодильников», а по нижней канавке маслосъёмного кольца или на юбке поршня, сквозные разрезы «Т» – или «П» – образной формы.

Юбка поршня в плане имеет форму овала, большая ось которого перпендикулярна оси отверстия поршневого пальца. В продольном разрезе поршень имеет форму конуса, расширяющегося к юбке. Эллипсность юбки и разница диаметров поршня в верхней и нижней его части может быть более 0,50 мм.

Поршень устанавливается в цилиндр с зазором. Зазор должен компенсировать расширение поршня при нагревании и обеспечивать присутствие масла между трущимися деталями. Величина установочного зазора строго регламентируется заводом изготовителем и в зависимости от конструкции того или иного двигателя лежит в пределах 0,01 – 0,09 мм (большинство двигателей будут нормально работать с зазором 0,04 – 0,06 мм.). Установочный зазор между стенкой цилиндра и поршнем обеспечивается по большей оси овала юбки поршня.

Поршни для одного двигателя не должны отличаться по массе более чем на 2—4 грамма или не более чем на 1 -1,5% среднего арифметического от суммы масс всех поршней данного двигателя.

Заводы выпускают поршни номинального и ремонтного размеров. По наружному диаметру и диаметру отверстия под поршневой палец поршни номинального размера, разбиваются на категории (классы). Информация о размерности и весе поршня, а так же иная информация, выбивается на днище поршня.

.

Поршневые кольца изготавливаются из чугуна легированного никелем, хромом, молибденом и другими металлами или стали и выполняют следующие функции: 1).Уплотняют поршень в цилиндре; 2). Снимают излишки масла со стенок цилиндров; 3).Отводят тепло от поршня в стенки цилиндров

Кольца имеют прямой вырез, называемый замком кольца. Замок позволяет кольцу пружинить.

На поршнях современных двигателей устанавливают по два – три кольца. По назначению кольца делятся на компрессионные кольца и маслосъёмные кольца. Компрессионные кольца устанавливаются в верхней части головки поршня и отвечают за уплотнение поршня в цилиндре. Маслосъёмные кольца устанавливаются под компрессионными кольцами и отвечают за снятие излишек масла со стенок цилиндров. Излишки масла через прорези в кольце и отверстия в поршневой канавке маслосъёмного кольца сбрасываются под поршень и далее стекают в картер двигателя. Маслосъёмные кольца – составные и имеют в своём составе непосредственно кольцо (или два кольца – диска) и пружинный расширитель.

Рабочую поверхность верхних компрессионных колец, работающих в условиях высоких температур и при недостатке смазки, покрывают слоем пористого хрома или молибденом для повышения износоустойчивости. Кромки рабочих поверхностей колец имеют сложную форму в связи с чем, кольца должны устанавливаться на поршень в строго определённом положении. Неправильная установка колец может привести к прорыву газов в картер двигателя, снижению компрессии и повышению расхода масла на угар. Для правильной установки кольца на поршень на верхней части кольца делается специальная метка («тор», «верх»). При отсутствии меток следует обратиться к инструкции завода-изготовителя колец.

Заводы выпускают в продажу кольца номинальных и ремонтных размеров. На верхнюю часть колец ремонтных размеров ставится цифровая маркировка (например, 40 или 80), соответствующая увеличению наружного диаметра кольца (цилиндра) на ремонтный размер (на 0,4 или 0,8 мм, соответственно).

Поршневые пальцы шарнирно соединяют поршень с шатуном. Поршневые пальцы изготавливаются из низкоуглеродистых сталей легированных никелем и хромом и представляют собой короткую стальную толстостенную трубку. Поверхность пальцев обрабатывается с высокой точностью и полируется. Для придания поверхности пальца необходимой прочности, поверхность закаливается токами высокой частоты, цементируется или азотируется.

По способу соединения поршневого пальца с верхней головкой шатуна и с поршнем различают поршневые пальцы плавающего типа и пальцы, запрессованные в верхнюю головку шатуна.

Пальцы плавающего типа устанавливаются в верхнюю головку шатуна через, запрессованную в отверстие головки, сталебронзовую, сталеалюминевую или бронзовую втулку. Между втулкой и пальцем должен быть зазор, величина которого регламентируется техническими условиями. В бобышки поршня палец вставляется с небольшим натягом. От осевого перемещения палец удерживается стопорными кольцами.

Пальцы, запрессованные в верхнюю головку шатуна, в бобышках поршня перемещаются свободно, а в головку шатуна устанавливаются со значительным натягом. Натяг должен обеспечивать неподвижное положение пальца при существенных нагрузках, действующих на детали.

По наружному диаметру пальцы подразделяются на классы, через 0,004 мм. Класс маркируется краской на торце пальца или, если позволяет толщина стенки, цифрой или буквой.

Шатун передаёт усилие от поршня на коленчатый вал двигателя и совместно с валом преобразует поступательное движение поршня во вращательное движение вала. Шатуны изготавливаются из углеродистых сталей легированных марганцем, хромом, никелем, молибденом и др. металлами методом ковки в штампах с промежуточной и финишной термообработкой и обработкой резанием. Шатун является одной из самых нагруженных деталей в двигателе. Шатун состоит из стержня, имеющего двутавровое сечение, поршневой (верхней) и кривошипной (нижней) головок. Для установки на коленчатый вал, нижняя головка выполнена разъёмной и имеет крышку. Так как отверстие в нижней головке шатуна выполняется и обрабатывается в сборе с крышкой, крышки шатунов не взаимозаменяемы и устанавливаются на головку в строго определённом положении. Для правильной установки крышек на них и нижних головках шатунов выбиваются специальные метки. С этой же целью на привалочных плоскостях крышки и головки шатуна могут выполняться соединительные ступеньки (выступы). Крышка крепится к нижней головке шатуна шатунными болтами. Чтобы обеспечить высокую прочность болтов для их изготовления используют специальные стали, особые технологии производства и обработки. Шатуны для одного двигателя не должны отличаться по массе более чем на 2—6 граммов (1 – 1,5% среднего арифметического от суммы масс всех шатунов двигателя).

Коленчатый вал через шатун воспринимает усилие от поршня. Крутящий момент, развиваемый на коленчатом валу, через механизмы трансмиссии передаётся на ведущие колёса автомобиля.

Коленчатые валы изготавливаются из высокопрочных легированных углеродистых сталей методом ковки или точным литьём из особого чугуна с шаровидным графитом.

Коленчатый вал состоит из коренных и шатунных шеек, соединяющих их щёк, а также противовесов, переднего носка и заднего фланца. Коренные и шатунные шейки со щеками и противовесами образуют колено. Для подачи масла к шатунным подшипникам в щеках вала от коренных шеек просверливаются специальные каналы. Каналы снабжаются грязеуловителями. Грязеуловители способствуют дополнительной центробежной очистке масла, поступающего к шатунной шейке, и представляют собой просверленный или отлитый в шатунной шейке горизонтальный или наклонный канал, выходы из которого закрыты заглушками. Смазка шеек вала принудительная под давлением. Места перехода шеек к щёкам называются галтелями. Для уменьшения вероятности поломки вала, галтели делают закруглёнными и по галтели выполняют радиусную канавку глубиной 0,2 – 0,5 мм. Канавка уменьшает напряжения в металле в зоне соединения щеки и шейки. При ремонте коленчатого вала (шлифовке шеек) глубина канавок и радиус закругления галтелей должны быть восстановлены. Коренными шейками вал устанавливают в опорах картера двигателя и закрепляют крышками. Крышки коленчатого вала не взаимозаменяемы и должны устанавливаться на опору только в одном положении. Вал с наибольшим числом опор из возможного их количества называется полноопорным. К шатунным шейкам коленчатого вала крепится шатун. В двигателях с V – образным блоком цилиндров на одну шатунную шейку коленчатого вала может крепиться два шатуна. На одну шатунную шейку может приходиться один или два противовеса. Противовесы служат для разгрузки коренных подшипников от действия моментов, создаваемых центробежными силами от вращающихся частей и сил инерции поступательно движущихся частей. Расположение кривошипов КВ и их число зависит числа и расположения цилиндров двигателя. Поверхности шеек чугунных коленчатых валов закаливаются токами высокой частоты, а стальных азотируются на глубину до 1,50 мм для придания им прочности и износостойкости (число ремонтов коленчатого вала зависит от глубины закалки его шеек). На передний носок КВ устанавливают шкив привода вентилятора и генератора, зубчатое колесо привода масляного насоса, звёздочку цепи, масляный отражатель и гаситель крутильных колебаний. На задний фланец КВ болтами или гайками через шпильки крепится маховик. Передний носок и задний фланец КВ уплотняется сальниками.

На рисунке. показан фрагмент коленчатого вала V-образного двигателя с маховиком и деталями поршневой и шатунной группы.

Маховик обеспечивает равномерное вращение коленчатого вала при работе двигателя и представляет собой чугунный тщательно сбалансированный диск на обод которого надет стальной зубчатый венец для пуска двигателя от стартера. Маховик устанавливается на задний фланец коленчатого вала (рис. 3.8) в строго определённом положении, для чего болты крепления маховика расположены несимметрично, и центрируется. Для точного центрирования маховика служит бурт самого фланца, либо установочные штифты.