РЕКОМЕНДАЦИИ ПО ПОВЫШЕНИЮ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ ЦЕНТРОБЕЖНЫХ НАСОСОВ (в условиях Средней Азии)

Ключевые слова и рисунки:

НАСОСЫ ЦЕНТРОБЕЖНЫЕ ДВУСТОРОННЕГО ВХОДА, МЕЛИОРАТИВНЫЕ НАСОСНЫЕ СТАНЦИИ, ИЗНОС БАЗОВЫХ ДЕТАЛЕЙ НАСОСА, ИЗНОСОСТОЙКОСТЬ МАТЕРИАЛОВ, РАБОЧИЕ КОЛЁСА СВАРНОЙ КОНСТРУКЦИИ, ЦЕЛЬНОСВАРНОЙ РОТОР НАСОСА, УПЛОТНИТЕЛЬНЫЕ КОЛЬЦА С ПОРОГОМ, САЛЬНИКОВЫЕ УПЛОТНЕНИЯ, ТЕХНИЧЕСКОЕ ВОДОСНАБЖЕНИЕ, РЕКОМЕНДАЦИИ

Ключевые рисунки

1.1. ПРЕДИСЛОВИЕ

В 1987 г., в ПКТБ «Узводприборавтоматика»* на базе новых для того времени технических решений, защищённых авторскими свидетельствами на изобретения, были разработаны рекомендации по повышению технического уровня эксплуатации насосного оборудования мелиоративных насосных станций. [2]

К сожалению, упомянутые рекомендации не заинтересовали водохозяйственные организации и предприятия Центральной Азии и были незаслуженно забыты.

Примечание: В годы перестройки ПКТБ «Узводприборавтоматика» (г. Бектемир, Ташкентская обл.) прекратило своё существование.

Из рассмотрения размещённых в сети Интернет многочисленных информационных материалов можно установить, что конструкция и технические характеристики центробежных насосов двустороннего входа, применяемых на мелиоративных насосных станциях, практически не изменились и находятся на уровне параметров насосного оборудования, освоенного машиностроением СССР ещё в довоенные годы прошлого века [3], [4].

Основным недостатком указанных насосов является их низкая износостойкость (при наличии в перекачиваемой воде абразивных частиц), вследствие чего в процессе эксплуатации происходит интенсивный износ проточной части, что приводит к значительным непроизводительным затратам на электроэнергию и к дополнительным расходам на техническое обслуживание.

В связи с постоянным ужесточением требований международных и Европейских норм (ISO и EN) к энергоэффективности и качеству центробежных насосов, актуальность публикуемых в сети Интернет давно известных рекомендаций по повышение эффективности эксплуатации центробежных насосов, не вызывает сомнений. (Это именно тот случай, когда «Новое – это хорошо забытое старое»)

2. ОСОБЕННОСТИ КОНСТРУКЦИИ ЦЕНТРОБЕЖНЫХ НАСОСОВ ДВУСТОРОННЕГО ВХОДА

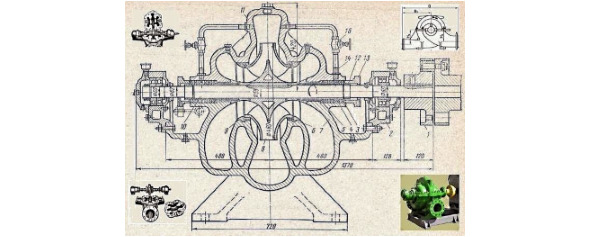

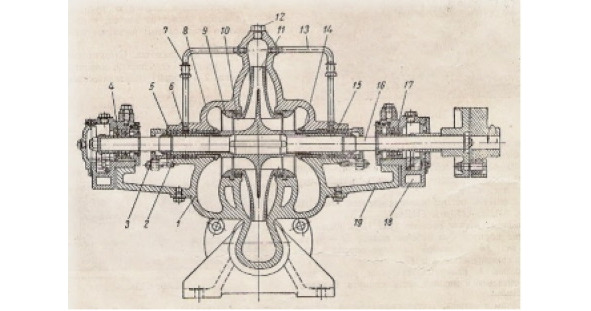

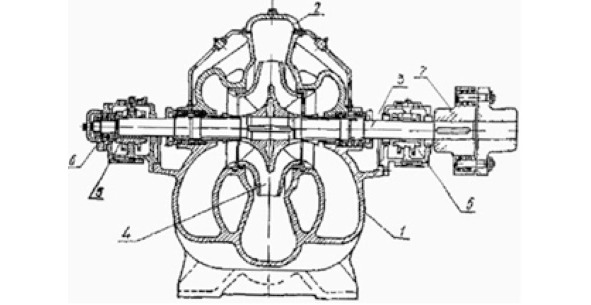

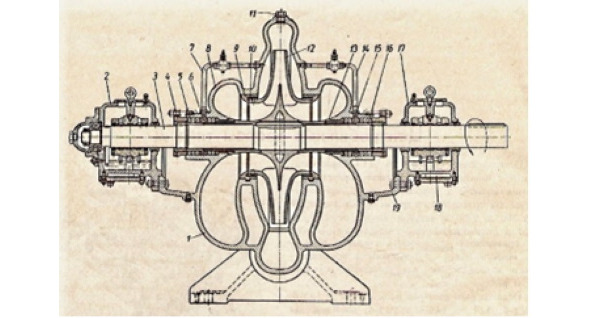

Типовая конструктивная схема центробежного насоса двустороннего входа изображена на рис. 1.1. Насос состоит из корпуса 7, крышки 11 и ротора насоса 10, включающего рабочее колесо 8, расположенное на валу между защитными втулками 3, закреплёнными на валу специальными гайками 12 с левой и правой резьбой и шарикоподшипниками 13 установленными на обоих концах вала 10. Ротор насоса 10 установлен и закреплён в корпусах подшипников 2. Уплотнение рабочего колеса 8 относительно корпуса 8 и крышки 11 выполнено щелевым и состоит из подвижных уплотнительных колец 6 и неподвижных уплотнительных колец 9, установленных в специальных посадочных местах корпуса 7. Уплотнение вала ротора насоса 10 выполнено сальниковым и состоит из грунд-буксы 5, набора колец 3 сальниковой набивки, кольца 4 гидравлического затвора и нажимной крышки 13. Охлаждение сальника осуществляется перекачиваемой водой, поступающей к сальнику через отверстия в крышке насоса 11 и трубки 14, имеющих краники 15 для регулирования величины давления в гидравлическом затворе 4. [5], [6]

Рис. 1.1. Центробежный насос двустороннего входа (12НДс)

1- полумуфта; 2- корпус подшипника; 3- сальниковая набивка; 4- кольцо гидравлического затвора; 5- букса сальника; 6- подвижное уплотнительное кольцо; 7- корпус; 8- рабочее колесо; 9- неподвижное уплотнительное кольцо; 10- вал ротора насоса; 11- крышка насоса; 12- специальная гайка; 13- крышка сальника; 14- трубка подвода воды к гидравлическому затвору; 15- краник

С целью обеспечения ремонтопригодности ротора насоса без отсоединения от входного и выходного патрубков корпуса насоса всасывающего и напорного трубопроводов, крышка насоса 11 присоединена к корпуса насоса 7 посредством фланцевого соединения, расположенного в горизонтальной плоскости, проходящей через ось вращения ротора.

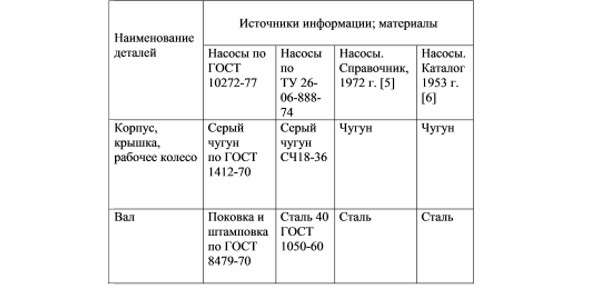

В качестве основного конструкционного материала для изготовления базовых деталей центробежных насосов типа Д нормативными документами рекомендуется применять (за исключением вала) серый чугун (см. таблицу 1.1).

Таблица 1.1

Широкое применение серого чугуна для изготовления центробежных насосов обусловлено его высокими литейными свойствами, позволяющими получать качественные отливки рабочих колёс и корпусов, имеющих сложную пространственную конфигурацию проточной части.

3. ПРИМЕНЕНИЕ ЦЕНТРОБЕЖНЫХ НАСОСОВ ДВУСТОРОННЕГО ВХОДА НА МЕЛИОРАТИВНЫХ НАСОСНЫХ СТАНЦИЯХ

Рост производства сельскохозяйственной продукции в республиках Средней Азии в значительной степени был обусловлен внедрением машинного орошения и введением в оборот дополнительных орошаемых посевных площадей за счёт строительства и ввода в эксплуатацию крупных, средних и мелких мелиоративных насосных станций.

По опубликованным данным [7] в республике Узбекистан суммарный объём воды, перекачиваемой насосами, составлял около30 куб. км (по состоянию на 1998 г). Общее количество насосных станций составляло 1133 шт., в том числе: крупных – 76 шт; средних – 496 шт. мелких – 591 шт. Установленная мощность насосных станций составляла – 3256 тыс. кВт, в том числе – крупных н.с. – 1924 тыс. кВт; расход электроэнергии— 6895 млн кВт. час; стоимость электроэнергии, затраченной на подъём воды, – 296,46 млн. долларов США.

Общее количество насосных станций в Республике Таджикистан на 01.01.2011 г. составляло 448 шт., на которых установлено1866 агрегатов различных марок и производительностей [8].

Значительное развитие машинное орошение получило также в других республиках Центральной Азии: в Казахстане, Кыргызстане и Туркменистане.

Пример компоновки крупной насосной станции представлен на рис. 1.2.

Рис. 1.2. Схема насосной станции

1 – канал; 2 – водозаборное устройство; 3 – подводящий канал; 4 – аванкамера; 5 – насосная станция; 6 – напорный трубопровод; 7 – напорный бассейн; 8 – магистральный канал [9]

Как правило, подавляющее большинство средних и мелких, а также некоторых крупных мелиоративных насосных станций, например насосная станция машинного канала «Аму-Занг» в Узбекистане, оборудованы насосными агрегатами укомплектованными центробежными насосами двустороннего входа типа Д, рис. 1.1, конструкция которых обеспечивает значительные удобства технической эксплуатации и ремонта.

Схема установки центробежного насоса с положительной и с отрицательной высотами всасывания показана на рис. 1.3.

Рис. 1.3. Схема установки центробежного насоса двустороннего входа [10]

а) — с положительной геометрической высотой всасывания б) – с отрицательной геометрической высотой всасывания

1 – напорный трубопровод; 2 – задвижка; 3 – обратный клапан; 4 – насос; 5 – приемный клапан; 6 – манометр; 7– вакуумметр; 8- всасывающий трубопровод; Н – напор насоса; Нг. в – геометрическая высота всасывания; Нг. н – геометрическая высота нагнетания; Нг – геометрическая высота подъема; hпв — гидравлические потери на входе в насос; hпн – гидравлические потери в насосе и в напорной линии

4. ИЗНОС ЦЕНТРОБЕЖНЫХ НАСОСОВ ДВУСТОРОННЕГО ВХОДА

Согласно ГОСТ 10272—87 центробежные насосы двустороннего входа предназначены для перекачивания воды не содержащих твёрдых включений по массе более 0,05%, размеру более 0,2 мм и микротвёрдостью более 6,5 Гпа (650 кгс/мм²). Последнее требование во многих случаях невыполнимо, так как в условиях Центральной Азии, особенно в бассейне реки Аму-Дарьи, вода, подаваемая на орошение сельскохозяйственных культур, имеет повышенную мутность (от 2500 до 4000 г/м3) и содержит значительное количество твёрдых абразивных частиц [11].

Под воздействием твёрдых абразивных частиц происходит интенсивный гидроабразивный износ проточной части насосов, сопровождаемый значительным уменьшением подачи и снижением КПД насосов, что приводит существенному ухудшению технико-экономических показателей эксплуатации насосных станций.

Износ – изменение размеров, формы, массы деталей или состояния их поверхностей в процессе эксплуатации механизмов и машин.

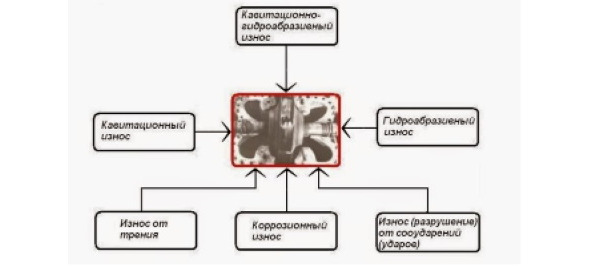

Износ лопастных гидромашин (насосов и гидротурбин) является следствием сложных физико-химических процессов, происходящих при их взаимодействии с окружающей средой, и характеризуется необратимыми изменениями первоначальных размеров геометрической формы базовых деталей.

Классификация видов износа лопастных гидромашин и технико-экономические последствия износа их проточной части подробно изложены в специальной технической литературе [12], [13], [14], [15], [16]. В зависимости от физико-химических явлений, вызывающих изменение формы и размеров деталей, общий износ лопастных гидромашин является следствием следующих видов износа: гидроабразивного, кавитационного, кавитационно-гидроабразивного, коррозионного, абразивного, контактного, а также износа (разрушения) от соударения с посторонними предметами.

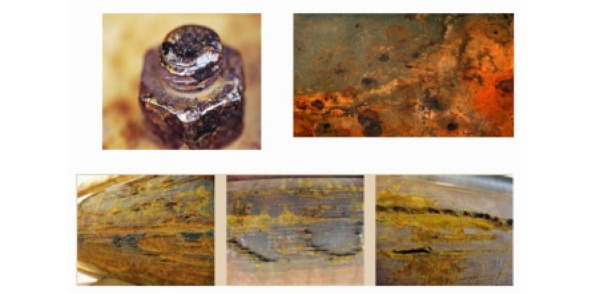

а) Гидроабразивный износ, см. рис. 1.4, 1.5 и 1.6, обусловлен, главным образом, режущим воздействием на детали гидромашин твёрдых частиц, содержащихся в перекачиваемой жидкости. Интенсивность гидроабразивного износа зависит от концентрации, плотности, геометрической формы и размера твёрдых частиц, а также от механических свойств материала деталей и частоты вращения ротора гидромашины.

Интенсивность гидроабразивного износа возрастает при возникновении химической коррозии металла, возникающей от воздействия солей и растворённого воздуха, которые содержатся в перекачиваемой жидкости.

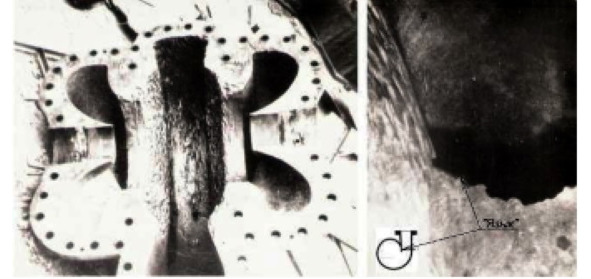

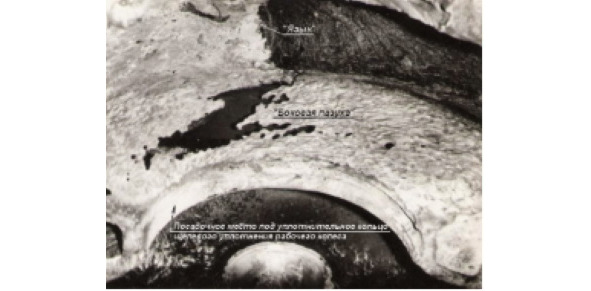

Рис. 1.4. Гидроабразивный износ спирального отвода центробежного насоса двустороннего входа

Рис. 1.5. Гидроабразивный износ стенок «боковой пазухи» и «языка» спирального отвода насоса 24НДс (Река Аму-Дарья, насосная станция «Аму-Занг I»

Рис. 1.6. Гидроабразивный износ уплотнительных колец щелевого уплотнения рабочего колеса насоса двустороннего входа

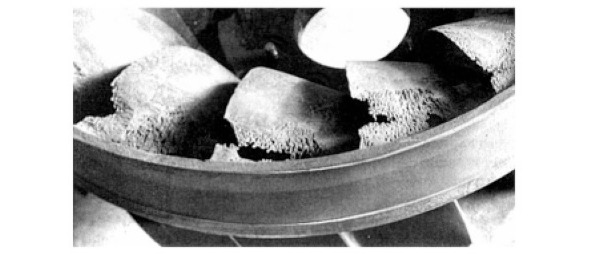

б) Кавитационный износ, см. рис. 1.6, происходит под воздействием кавитационных явлений, возникающих при эксплуатации лопастных гидромашин. Кавитация представляет собой процесс нарушения сплошности потока жидкости на тех участках пути, где местное давление, понижаясь, достигает критического значения, вследствие чего происходит холодное вскипание жидкости и в ней образуется пузыри-каверны, которые, попадая в зону повышенного давления, мгновенно захлопывается на обтекаемой поверхности при этом возникает гидравлический удар, превышающий прочность материала. Процесс кавитации сопровождается также целым рядом сопутствующих явлений, которые таже оказывают влияния на интенсивность кавитационного разрушения.

Рис. 1.7. Кавитационный износ лопастей рабочего колеса центробежного насоса

в) Кавитационно-гидроабразивный износ характеризуется одновременным воздействием на рабочие органы гидромашин кавитации и твёрдых частиц, содержащихся в перекачиваемой воде. Так как, при этом виде износа твёрдые абразивные включения, как правило, затирают возникающие кавитационные каверны, то внешне кавитационно-гидроабразивный износ имеет вид, изображённый на рис. 1.8.

Рис. 1.8. Кавитационно-гидроабразивный износ центробежного насоса двустороннего входа

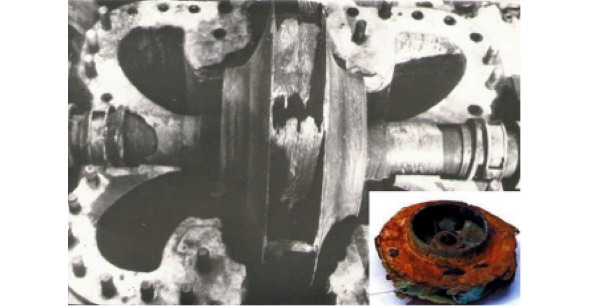

г) Коррозийный износ происходит вследствие химических и электрохимических процессов, возникающих при взаимодействии деталей гидромашин с кислородом и другими химически активными веществами, содержащимися в атмосфере и в перекачиваемой жидкости. Коррозионный износ, рис. 1.9 проявляется в виде ржавчины и осповидных углублений на поверхностях деталей гидромашин.

Рис. 1.9. Коррозийный износ

д) Износ от трения контактирующих между собой при относительном движении деталей возникает вследствие:

– недостаточной смазки и охлаждения контактирующих поверхностей, например, в подшипниках скольжения;

– конструктивных особенностей, например,

сальниковых уплотнений валов;

– возникновения механического контакта между вращающимся рабочим колесом и неподвижным кольцом щелевого уплотнения из-за технологических погрешностей, допущенных при изготовлении и сборке гидромашины.

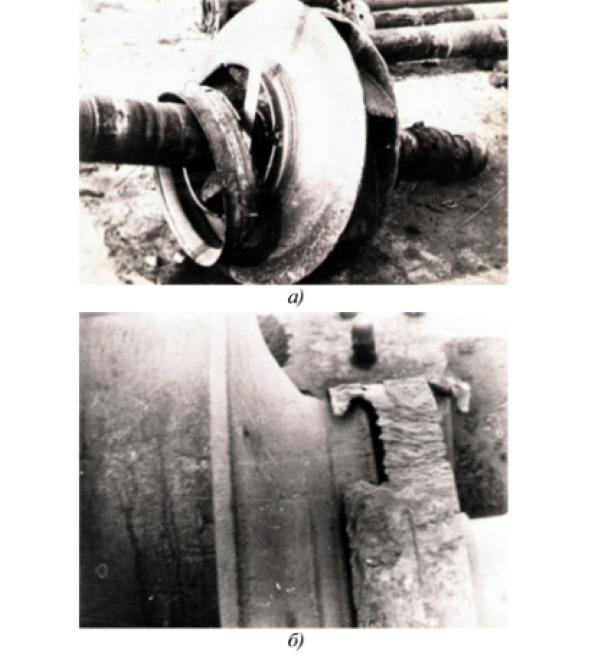

Рис. 1.10. Абразивный износ под сальниковой набивкой: а) вала; б) защитных втулок вала насоса [17]

е) Износ, точнее, разрушение, от соударения, рис. 1.11, возникает вследствие попадания в проточную часть насоса относительно крупных твёрдых включений, например, гравия и т. п.

Рис. 1.11. Разрушение выходных кромок лопастей и дисков рабочего колеса насоса при перекачивании воды содержащей твёрдые включения

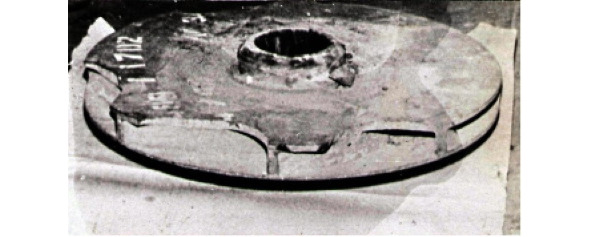

Кроме обычного износа базовых деталей насоса в процессе эксплуатации, встречаются случаи разрушения чугунных деталей насосов при соударении с твёрдыми предметами или с твёрдой поверхностью, например, вследствие разгрузки сбрасыванием, рис. 1.12.

Рис. 1.12. Разрушение диска нового рабочего колеса насоса вследствие разгрузки сбрасыванием

Как показывает опыт приёмки насосного оборудования, поступающего на крупное ремонтное предприятие Узминводхоза, центробежные насосы двустороннего входа подвергаются воздействию всех перечисленных выше видам износа (см. рис. 1.13).

Рис. 1.13. Схема общего износа центробежного насоса двустороннего входа

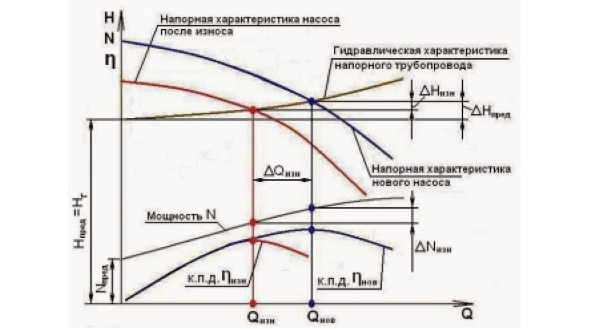

Снижение основных параметров (характеристик) центробежного насоса при износе проточной части показано на рис. 14.

Рис. 1.14. Характеристики центробежного насоса до и после износа

Обозначения: Н – напор; N – мощность; η – КПД; Q – подача; Нг – геометрическая высота подъёма; ΔНизн – снижение напора в процессе износа насоса; Нпред – предельный напор, при котором прекращается подача насоса; ΔНпред – предельное снижение напора, при котором прекращается подача насоса вследствие износа; ΔQизн – снижение подачи в процессе износа насоса; ΔNизн – потери мощности в процессе износа насоса

Из рассмотрения рис. 1.14 нетрудно установить, что при достижении запредельного износа щелевых уплотнений и проточной части насоса напор Н становится равным или меньшим геометрической высоты подъёма (Н ≤ Нг), вследствие чего подача воды в оросительную систему прекращается и вся потребляемая из электросети энергия (Nпред) расходуется впустую.

Кроме того, прекращение подачи воды в оросительную систему приводит к грубому нарушению заданного графика водоподачи и водопотребления и может вызвать снижение урожайности сельскохозяйственных культур.

При отклонении напора насоса от паспортных значений в сторону уменьшения на 4% и более, а КПД насоса более 3% в зависимости от типоразмера необходимо провести техническое обследование проточной части насоса на предмет выявления степени износа рабочего колеса, спирального отвода, щелевых уплотнений и защитных втулок под сальниковой набивкой и принять решение о выводе в ремонт или о замене насоса.

По опубликованным в технической литературе [12], [13], [14], [15], [16] данным, уменьшение КПД в результате износа базовых деталей насоса может составить 10÷12%.

Таким образом, существенное повышение износостойкости насосов путём конструктивных улучшений и за счёт применения износостойких материалов является важной народно-хозяйственной проблемой.

5. КРАТКИЕ СВЕДЕНИЯ ОБ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛОВ (применяемых для изготовления и ремонта лопастных гидромашин)

Износостойкость (износоустойчивость) —

сопротивление материалов деталей машин износу.

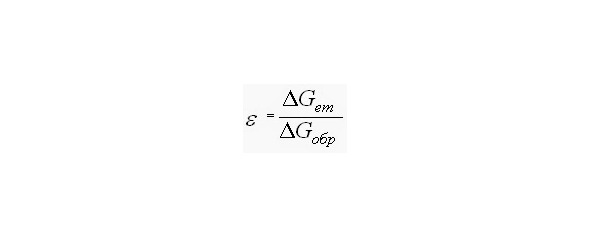

Надёжность, экономичность и ресурс работы лопастных гидромашин, гидротурбин и насосов, в значительной степени определяется износостойкостью материалов, иcпользуемых при их изготовлении и ремонте. Поэтому вопросам исследования износостойкости различных материалов уделяется значительное внимание в специальной технической литературе [12], [15], [16], [18], [19], [20], [21]. Ниже приведены некоторые результаты упомянутых исследований, которые дают количественную оценку износостойкости материалов, применяемых при изготовлении и ремонте лопастных гидромашин. В качестве критерия оценки используется коэффициент относительной износостойкости ε, который определяется как отношение потерь массы эталона ΔGэт к потере массы образца ΔGобр. [18]

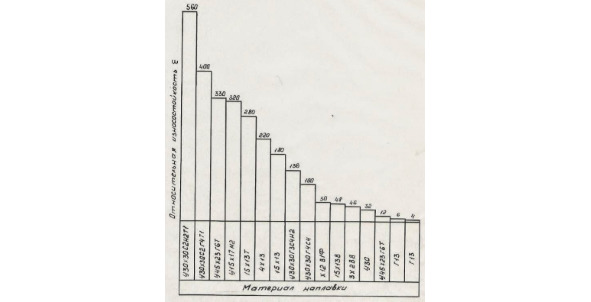

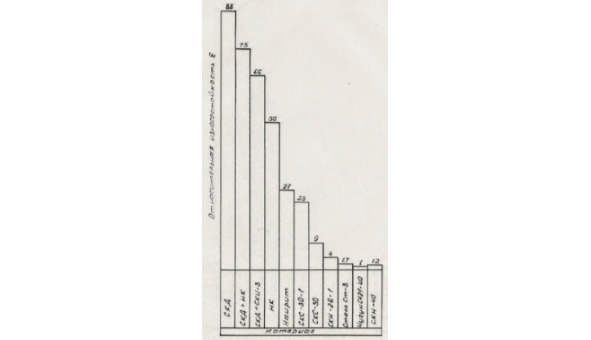

На рис. 1.15. изображена диаграмма относительной износостойкости наплавок при кавитационном износе, построенная по результатам испытаний образцов на струеударной установке. В качестве эталонных были приняты образцы из армко-железа (см. http://www.metaltrade.ru/abc/a/armko_jelezo.htm)

Рис. 1.15. Относительная износостойкость наплавок при кавитационном износе

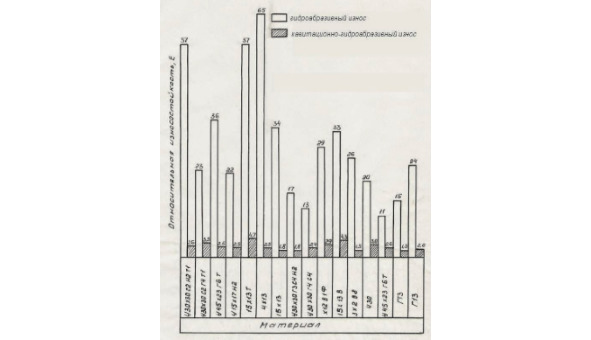

На рис. 1.16 представлена диаграмма относительной износостойкости тех же наплавок при гидроабразивном и при совместном кавитационно-гидроабразивном износах. Испытания проводились на той же струеударной установке. При испытаниях на гидроабразивный износ струя воды содержала 7÷8% чистого кварцевого песка с диаметром песчинок около 0,2 мм.

Рис. 1.16. Относительная износостойкость наплавок при гидроабразивном и совместным кавитационно-гидроабразивном износах

Длительность испытаний была установлена в 4÷10 раз меньше длительности инкубационного периода (помутнение поверхности) при кавитационном износе, что исключало появление каверн.

При испытаниях на совместный кавитационно-гидроабразивном износ струя воды содержала 0,5% абразивных частиц. Длительность этих испытаний соответствовала продолжительности испытаний на кавитационный износ.

При совместном действии кавитации и абразивных частиц износ поверхности металла становится более равномерным, так как на ней отсутствуют глубокие каверны, возникающие при воздействии только кавитации. [18]

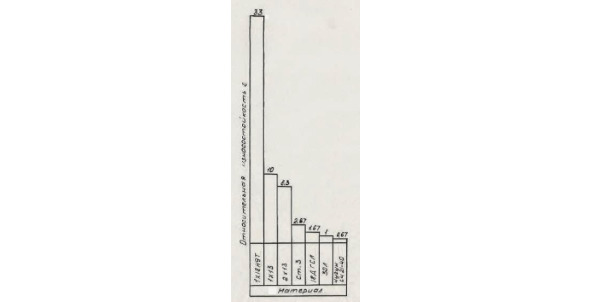

На рис. 1.17 приведена диаграмма относительной износостойкости полимерных материалов при кавитационном и гидроабразивном износах, построенная по результатам испытаний, выполненных в Институте горной механики и техничесой кибернетики им. Фёдорова. Испытания на гидроабразивный износ проводились на роторной установке центробежного типа, в струе свободных абразивов, а на кавитационный износ – на ультразвуковой специальной установке для испытания материалов шахтных насосов на кавитационную стойкость.

В качестве эталонного образца при испытаниях был принят чугун СЧ21—40.

Рис. 1.17. Относительная износостойкость материалов из пластмасс

Результаты испытаний выявили высокую износостойкость полимерных материалов, относящихся к группе термопластических пластмасс, что позволяет изготавливать детали гидромашин литьём под давлением. [22]

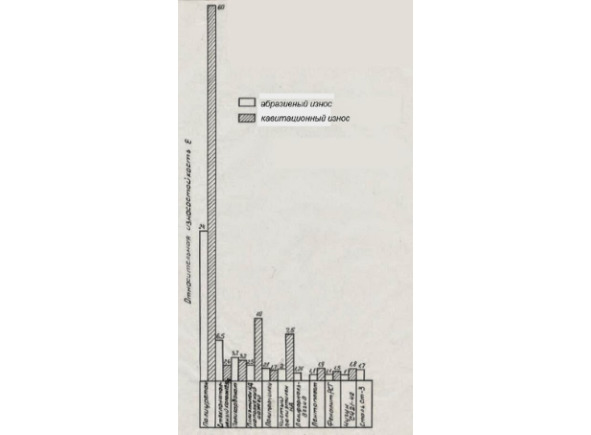

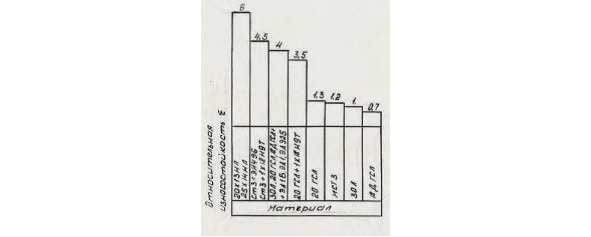

На рис. 1.18 приведена диаграмма относительной износостойкости резин. Испытания на гидроабразивный износ проводились на струеударной установке в струе воды содержащей 20% абразива, состоящего из речного песка крупностью 0,5÷2 мм (78%) и 2÷7 мм (22%).

В качестве эталона использовались образцы из серого чугуна СЧ21—40 и стали Ст.3. Результаты испытаний показали высокую износостойкость резин, которая зависит от содержания в ней каучуков СКИ-3 и НК. [20]

Рис. 1.18. Относительная износостойкость резин при гидроабразивном износе

Для обеспечения сопоставимости показателей относительной износостойкости всех испытанных образцов в лабораторных условиях материалов, (рис.1.15—1.18), была построена обобщённая диаграмма относительной износостойкости материалов и наплавок при гидроабразивном износе, представленная на рис. 1.19. При построении указанной обобщённой диаграммы за эталон износостойкости был принят серый чугун СЧ 21—40. [4]

Рис. 1.19. Обобщённая диаграмма относительной износостойкости материалов и наплавок при гидроабразивном износе

На рис. 1.20 и 1.21 изображены диаграммы относительной износостойкости некоторых металлов при кавитационном износе, построенные по результатам натурных испытаний [20]. Как видно из сопоставления этих диаграмм имеются существенные различия в оценке кавитационной стойкости одних и тех же материалов: например, например, на рис. 1.20, кавитационная стойкость стали 1Х18Н9Т примерно в 30 раз превышает кавитационную стойкость стали 30Л, а на рис. 1.21. тот же показатель равен 3,5. Эти существенные различия кавитационной стойкости одних и тех же материалов могут быть обусловлены, по-видимому, особенностями режимов работы наблюдаемых гидротурбин и химико-минералогическим составом проходящей через них воды.

Рис. 1.20. Относительная износостойкость сталей и чугуна при кавитационном износе

Рис. 1.21. Относительная износостойкость легированных и конструкционной сталей при кавитационном износе

Кроме износостойких высоколегированных сталей с содержанием хрома 13÷14%, указанных на рис. 1.20 и 1.21, высокую износостойкость при кавитационном и гидроабразивном износах в эксплуатационных условиях показали нержавеющие стали 0Х12НДЛ и 0Х18Н3Г3Д2Л, а также сталь 30Х10Г10. [20]

В натурных условиях была также исследована износостойкость некоторых эпоксидных и наиритовых покрытий [22] и [23], которые наносились на лопасти рабочего колеса радиально-осевой и камеру рабочего колеса поворотно-лопастной гидротурбин. На всех исследуемых объектах, даже при слабой интенсивности кавитационных явлений, наблюдался обрыв и разрушение защитных покрытий, вследствие чего полимерные защитные покрытия не нашли практического применения при изготовлении и ремонте гидротурбин.

На основании проведенного выше сопоставительного анализа результатов исследования износостойкости материалов, предназначенных для изготовления, защиты и восстановления рабочих поверхностей деталей лопастных гидромашин можно установить, что самую низкую износостойкость имеет серый чугун. Наибольшей износостойкостью обладают хромистые наплавки, нержавеющие стали и некоторые сорта резин.

Применять серый чугун для изготовления рабочих колёс центробежных насосов предназначенных для машинного орошения поливной водой содержащей твёрдые абразивные частицы – это всё равно, что бросать деньги на ветер!

С целью существенного повышения среднеэксплуатационного КПД центробежных насосов двустороннего входа, снижения материалоёмкости и увеличения средней наработки на отказ, а также для обеспечения контролепригодности (согласно ГОСТ 26656—85) проточной части в процессе изготовления, ниже рассматриваются варианты замены литых рабочих колёс из серого чугуна на стальные сварной конструкции, и другие технические решения…

6. ТЕХНИЧЕСКИЕ РЕШЕНИЯ, ПОВЫШАЮЩИЕ ИЗНОСОСТОЙКОСТЬ И ЭНЕРГОЭФФЕКТИВНОСТЬ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Характерный износ литых чугунных рабочих колёс центробежных насосов двустороннего входа показан выше (см рис. 1.7, 1.8 и 1.11). Как следует из рассмотрения диаграмм относительной износостойкости материалов (см. рис. 1.19—1.21), существенное повышение износостойкости рабочие колёс насосов может быть достигнуто путём применения стали вместо серого чугуна.

Известно, что в гидротурбостроении до середины 60-х годов прошлого века формообразование рабочих колёс радиально-осевых гидротурбин осуществлялось традиционным методом литья в землю. Однако, при проектировании и изготовлении на ЛМЗ (Ленинградский Металлический завод) крупнейших для того времени радиально-осевых гидротурбин Братской ГЭС было установлено, что габаритные размеры и масса рабочих колёс выходят за пределы

технологических возможностей литейных цехов ведущих металлургических заводов, вследствие чего формообразование цельнолитых рабочих колёс для Братской ГЭС вызвало ряд сложных технических проблем, которые были успешно решены в результате создания рабочих колёс сварно-литой конструкции. С тех пор, благодаря техническому прогрессу достигнутому в области технологии сварки крупногабаритных деталей, рабочие колёса радиально-осевых гидротурбин выполняются сварной конструкции с широким применением штампованных лопастей из листовой стали, защищённых износостойкими наплавкам в зонах предполагаемого кавитационного износа. [19], [24]

В смежной с гидромашиностроением отрасли, в

компрессоростроении, рабочие колёса сварной конструкции также получили широкое распространение при изготовлении центробежных воздуходувок и компрессоров. На заводе «Узбекхиммаш» (г. Чирчик) ещё в конце прошлого столетия было налажено серийное производство стальных рабочих колёс сварной конструкции для воздуходувок, поставляемых как внутри страны, так и на экспорт.

Автоматическая приварка штампованных лопаток к ведущему и покрывному дискам рабочего колеса осуществляется с помощью устройства, конструктивная схема которого изображена на рис. 1.22. [25]

Рис. 1.22. Устройство для автоматической приварки лопастей к ведущему и покрывному дискам рабочего колеса центробежной воздуходувной машины

Высокопроизводительная установка для сварки рабочих колёс центробежных компрессоров была также разработана во Всесоюзном проектно-технологическом институте энергетического машиностроения. [26]

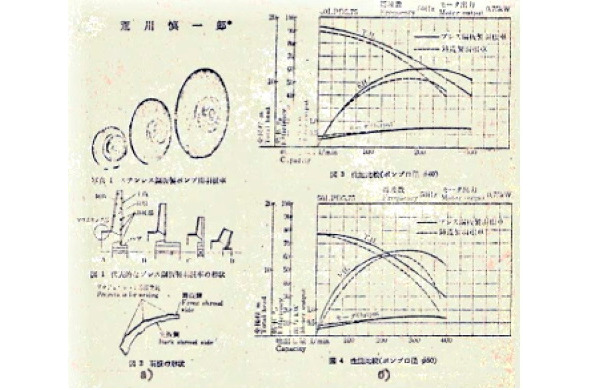

Серийное производство рабочих колёс сварной конструкции для центробежных насосов одностороннего входа было налажено три десятилетия тому назад в Японии. [27]

На рис. 1.23 показаны общий вид сварных рабочих колёс с лопастями, изготовленными штамповкой из листовой стали и характеристики этих насосов. В сравнении с литым, масса сварного рабочего колеса уменьшилась почти в 2 раза. Кроме того, за счёт использования более тонких лопастей и более высокой чистоты поверхности межлопастных каналов, а также повышения точности изготовления рабочих колёс сварной конструкции было достигнуто существенное повышение КПД насосов – до 8%.

Рис. 1.23. Рабочие колёса сварной конструкции: а) – рабочие колёса сварной конструкции для центробежных насосов одностороннего входа б) – сравнение характеристик насосов с литыми и сварными колёсами

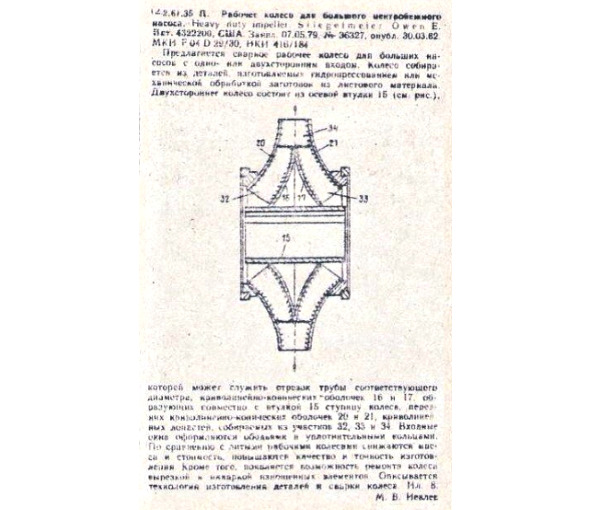

Весьма технологичная конструкция сварного рабочего колеса для крупных центробежных насосов двустороннего входа предложена по патенту США №4322200, рис. 1.24. [28]

Рис. 1.24. Рабочее колесо сварной конструкции для

крупного центробежного насоса

двустороннего входа

В СССР сварные рабочие колёса из нержавеющей стали были разработаны для центробежных насосов одностороннего входа (крекинг-насосы) ещё в 60-е годы прошлого столетия. [29]

6.1. Рабочие колёса сварной конструкции

В 1973 – 78 г.г. разработка конструкции и технологии изготовления сварных рабочих колёс для центробежного насоса двустороннего входа выполнялась трестом «Узоргтехстроймелиорация»* ММиВХ УзССР и институтом «СредАзВНИИГидромаш»*. По рекомендации Управления по эксплуатации насосных станций Узмиводзоза в качестве аналога было принято цельнолитое чугунное рабочее колесо насоса 6НДв (поз. 11, рис. 1.25).

*Примечание: трест «Узоргтехстроймелиорация» и институт «СредАзВНИИГидромаш» в конце прошлого века прекратили своё существование.

Рис. 1.25. Центробежный насос двустороннего входа 6НДв *. [6]

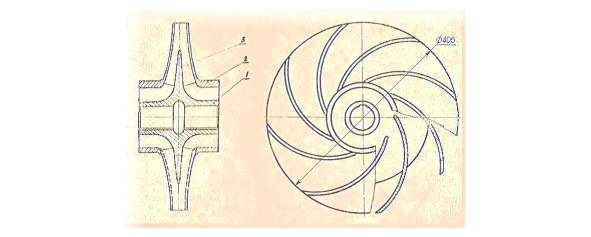

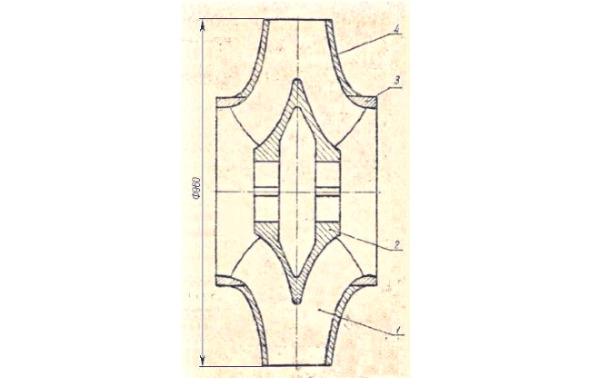

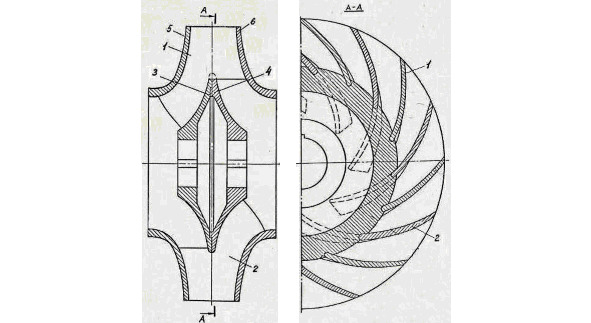

Схематичный чертёж рабочего колеса сварно-литой конструкции для центробежного насоса 6НДв представлен на рис. 1.26.

Предложенная разработчиками конструкция сварного рабочего колеса с двусторонним входом центробежной машины была защищена авт. свид. СССР №533759. [31]

Рис. 1.26. Рабочее колесо сварной конструкции центробежного насоса 6НДв

Рабочее колесо состоит из отдельных составных частей: ступицы (ведущего диска) 1, двух покрывных дисков 2 и лопастей 3. Для соединения лопастей 3 с покрывными дисками 2, в последних предусмотрены замкнутые фасонные прорези, через которые обеспечивается доступ к торцам лопастей для их приварки к покрывным дискам ручной электросваркой.

Для обеспечения требуемой точности сборки и получения надёжного соединения лопастей с ведущим и покрывными дисками, в лопастях 3 и в ступице 1 предусмотрены открытые с одной стороны пазы, а в покрывных дисках выполнены замкнутые фасонные прорези, через которые обеспечивается доступ к торцам лопастей для их приварки к покрывным дискам, рис. 1.27 и 1.29.

Рис. 1.27. Сборка лопастей с ведущим диском

рабочего колеса центробежного насоса 6НДв

Лопасти опытного рабочего колеса были изготовлены штамповкой из листовой стали 2Х13, а ведущий и покрывные диски с фасонными прорезями были отлиты из стали 30Л с последующей механической обработкой ведущего диска и внутренних поверхностей покрывных дисков.

Сборка и сварка рабочих колёс осуществлялась в специальном кондукторе, рис. 1.28 и 1.29.

Рис. 1.28. Установка покрывного и ведущего дисков с лопастями рабочего колеса центробежного насоса 6НДв в кондуктор для сборки

Рис. 1.29. Составные части рабочего колеса центробежного насоса 6НДв в кондукторе для сборки

Из рассмотрения рис. 1.29. следует, что наружный диаметр покрывных дисков на 10÷15 мм превышает диаметр расположения выходных кромок лопастей, что позволило выполнить фасонные прорези для приварки лопастей замкнутыми, и тем самым обеспечить необходимую жёсткость покрывных дисков и предотвратить деформацию его периферийной зоны в процессе сварки рабочего колеса.

После сварки в кондукторе рабочее колесо подвергалось механической обработке до заданных проектом геометрических размеров. Для проверки геометрической формы дисков и лопастей использовались стальные шаблоны, изготовленные в соответствии с требованиями конструкторской документации.

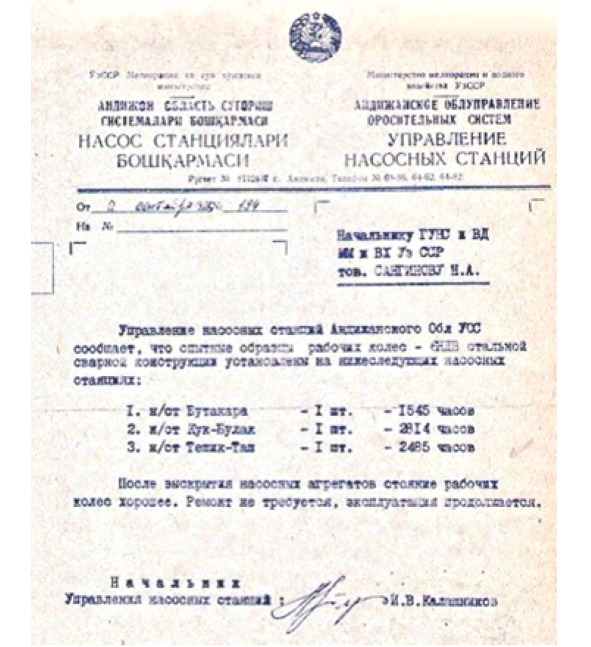

На основании акта обследования, рис. 30, рабочие колеса сварной конструкции были рекомендованы для серийного производства и внедрения на насосных станциях.

В 1976 г. на специализированном ремонтном предприятии (ЦБ ЭРПП) Узмиводхоза было изготовлено 40 шт. сварных рабочих колёс, которые были установлены на насосных станциях, оборудованных насосами 6НДв и которые показали высокую эксплуатационную надёжность: на ремонтное предприятие в течение длительного времени перестали поступать заявки на ремонт роторов насосов 6НДв.

Рис. 1.30. Акт обследования рабочего колеса сварной конструкции насоса 6НДв

Например, по сообщению Андижанского УЭНС, рис. 1.31, колёса сварной конструкции после поливного сезона 1978 г. сохранились в хорошем состоянии, без видимых признаков износа, несмотря на то, что лопасти этих рабочих колёс были изготовлены не износостойкой стали стали 2Х13, предусмотренной проектом, а из обыкновенной листовой стали Ст3. Замена стали 2Х13 на сталь Ст3 была произведена по просьбе изготовителя в связи с трудностями, возникшими при механической обработке наружной поверхности покрывных дисков после приварки лопастей из стали 2Х13.

Рис. 1.31. Сообщение о техническом состоянии 3-х сварно-литых рабочих колёс после наработки в течении поливного сезона

При изготовлении опытной партии сварно-литых рабочих колёс для насосов 6НДв выявились следующие недостатки:

а) Повышенный износ металлорежущего инструмента вследствие ударной нагрузки, возникающей при обработке заготовок литых покрывных дисков с прорезями и при обработке сварочных швов на покрывных дисках после приварки лопастей;

б) Существенное увеличение объёма механической обработки (по сравнению с обработкой цельнолитых колёс)

Указанные выше недостатки были в значительной мере устранены при разработке конструкции сварно-литых рабочих колёс для насосов 24 НДс, рис. 1.32.

Рис. 1.32. Центробежный насос двустороннего входа 24 НДс *

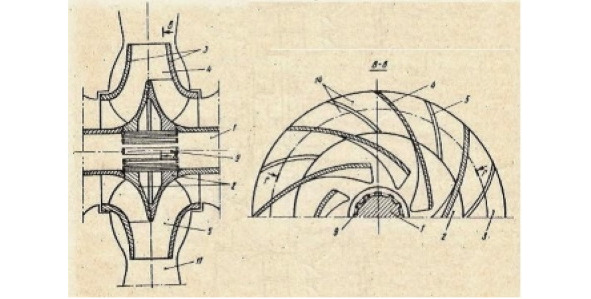

Рабочее колесо сварной конструкции центробежного насоса двустороннего входа 24НДс и его составные части схематично изображены на рис. 33 и 34, соответственно.

Рис. 1.33. Рабочее колесо сварной конструкции

центробежного насоса двустороннего входа 24НДс

Рабочее колесо, рис. 1.33, состоит из штампованных лопастей 1, литого ведущего диска (ступицы) 2, литой входной горловины 3 и штампованных покрывных дисков 4. Лопасти 1 и покрывные диски 4 должны быть по проекту изготовлены штамповкой из листовой стали Ст3 толщиной 12 мм, а литые ступица 2 и горловина 3 из стали 35Л. Лопасть 1 имеет пространственную кривизну, при этом рабочая сторона лопасти была спроектирована в полном соответствии с проектными размерами модельных срезов для нового литого чугунного рабочего колеса насоса 24НДс по ТУ 20-06-888-74. Толщина лопасти, измеряемая по нормали к рабочей поверхности, выполнена постоянной, вследствие чего геометрическая форма тыльной стороны имеет существенные отличия от геометрии тыльной стороны литого рабочего колеса. Кроме того, в рабочем колесе сварной конструкции толщины лопастей 1 и покрывных дисков 4 приняты в 1,5 раза меньшими, чем толщины тех же конструктивных элементов литого чугунного рабочего колеса (см. приложение 1.1).

Рис. 1.34. Составные части рабочего колеса сварной конструкции центробежного насоса 24НДс

1- лопасть; 2- ступица; 3- горловина; 4- покрывной диск

Для обеспечения надёжного соединения лопастей 1 со ступицей 2, в лопастях со стороны входа выполнены по оси симметрии открытые с одного конца фасонные прорези, а в периферийной части ступицы выполнены пазы, в которые вставляются лопасти, при этом соответствующие кромки фасонных прорезей охватывают наружную поверхность ступицы так, что в результате образуется соединение «в замок». Кроме того, пазы в периферийной части ступицы 2 обеспечивают равномерность межлопастного шага в срединной части рабочего колеса (рис. 1.34).

В отличие от ранее разработанной конструкции сварно-литого рабочего колеса для насоса 6НДв, в сварно-литом рабочем колесе насоса 24НДс входная горловина 3 отделена от покрывного диска 4, что обеспечило доступ для ручной приварки лопастей к ступице 2 и к горловине 3 с последующей приваркой к покрывным дискам 4.

В связи с отсутствием на специализированном ремонтном предприятии (ЦБ ЭРПП) Узмиводхоза необходимого кузнечнопрессового оборудования не представилось возможным изготовить лопасти и покрывные диски штамповкой и поэтому упомянутые конструктивные элементы были отлиты из стали 35Л методом литья в землю. В результате отлитые в землю лопасти существенно отличались одна от другой как по толщине, так и по массе. После отливки ступица и покрывные диски подверглись механической обработке до заданных проектом размеров; рабочая и тыльная поверхности лопастей были зачищены ручными шлифовальными машинками (без проверки соответствия фактических размеров проектной геометрической форме лопастей).

Сборка опытных рабочих колёс осуществлялась на специальном стенде, рис. 1.35, обеспечивающим при сборке рабочего колеса удобную и точную фиксацию взаимного положения ступицы, лопастей и покрывных дисков.

Рис. 1.35. Стенд для сборки сварного рабочего

колеса центробежного насоса 24НДс

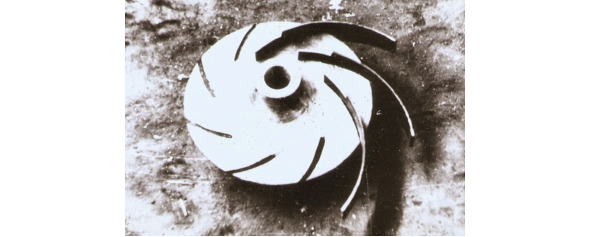

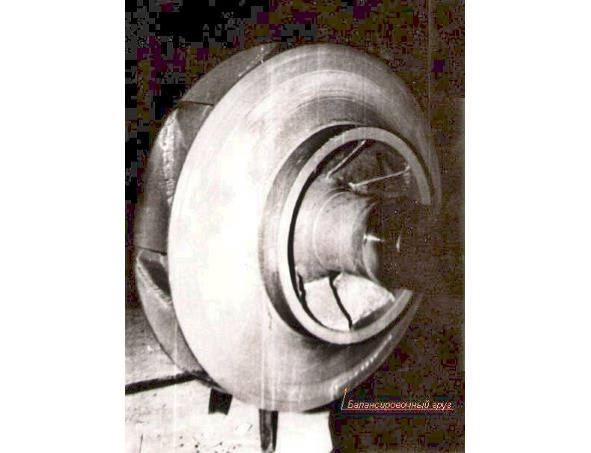

Так как литые лопасти существенно отличались одна от другой по массе, то, с целью уменьшения начального статического дисбаланса рабочего колеса, расстановка литых лопастей производилась с учётом их фактической массы, которая определялась взвешиванием каждой лопасти. После сборки, сварки и механической обработки до проектных размеров производилась статическая балансировка рабочего колеса с приваркой балансировочного груза (стальной пластины), рис. 1.36.

Рис. 1.36. Рабочее колесо сварной конструкции

для центробежного насоса 24НДс

Приёмочная комиссия, назначенная приказом по Министерству мелиорации и водного хозяйства УзССР за №2024 от 31.10.78 г., провела приёмочные испытания рабочих колёс сварной конструкции насосов 24НДс в соответствии с программой и методикой приёмочных испытаний в период с 13 ноября по 12 декабря 1978 г.

Натурные параметрические испытания насосов проведены на третьем коллекторе первой очереди насосной станции Аму-Занг II. При этом на насосные агрегаты №9 и №10 установлены сварные рабочие колёса, а на агрегаты №11 и №12 – новые литые чугунные рабочие колёса.

Построенные по результатам параметрических испытаний характеристики насосов 24НДс со сварными и литыми рабочими колёсами представлены на рис. 1.37.

Рис. 1.37. Характеристики насосов 24НДс (по результатам натурных испытаний)

Как следует из рассмотрения рис. 37, напорные характеристики испытуемых насосов, в сравнении с характеристикой, пересчитанной в соответствии с ТУ 26-06-888-74 для диаметра 960 мм и частоты вращения – 600 об/мин занижены на 4÷7% для насосов со сварными рабочими колесами и на 13% для насоса с чугунным рабочим колесом Сумского насосного завода. Некоторое снижение напорной характеристики сварных рабочих колёс обусловлено отклонениями от проектных размеров геометрии лопастей в результате замены штампованных на литые, а также отклонениями при сборке и сварке рабочего колеса (причина понижения на целых 13% напорной характеристики насоса с новым чугунным рабочим колесом Сумского насосного завода не установлена)

На основании рассмотрения технической документации и результатов натурных испытаний приёмочная комиссия рекомендовала рабочие колеса сварной конструкции для центробежного насоса двустороннего входа 24НДс к серийному производству и внедрению на насосных станциях.

Приказом №168 от 27.01.79. «Узминводхоз» обязал объединение «Водстройиндустрия» изготовить на подведомственных предприятиях 30 шт. рабочих колёс сварной конструкции для насосов 24 НДс. Однако, вышеупомянутый приказ «Узминводхоза» не был исполнен.

Продольный разрез центробежного насоса двустороннего входа 20Д-6 с цельнолитым чугунным рабочим колесом (поз. 12) изображён на рис. 1.38.

Рис. 1.38. Центробежный насос двустороннего входа 20Д-6*

В сравнении с рабочим колесом насоса 24НДс (рис. 32,33), рабочее колесо насоса 20Д-6 имеет существенно более узкие и длинные межлопастные каналы, вследствие чего при переходе на сварную конструкцию практически исключается доступ изнутри канала для ручной приварки значительных участков лопастей к ступице и к покрывным дискам, даже в случае разделения рабочего колеса на составные части, как это показано выше на рис. 1.34.

Для решения проблемы обеспечения надёжной приварки лопастей к ступице и к покрывным дискам в разрабатываемом варианте сварной конструкции рабочего колеса высоконапорного насоса было использовано техническое решение по авт. свид. №911951 [32], в соответствии с которым лопасти рабочего колеса «имеют со стороны одного из входов укороченный профиль, расположенный у соседних лопастей по разные стороны от оси симметрии, а ведущий диск выполнен с разъёмом вдоль последней», что позволило обеспечить доступ для приварки лопастей к соответствующим дискам изнутри межлопастных каналов. Составные части рабочего колеса с укороченным профилем лопастей изображены на рис. 1.39.

Рис. 1.39. Составные части рабочего колеса сварной конструкции высоконапорного центробежного насоса

1- лопасть с укороченным профилем; 2- покрывной диск; 3- центрирующее кольцо; 4- полуступица; 5- горловина

Так как ограниченные производственные возможности механического участка ПКТБ «Узводприборавтоматика» не позволяли изготовить опытный образец рабочего колеса сварной конструкции насоса 20Д-6 в масштабе 1:1, то для оценки возможности практического использования описанной выше конструкции, на опытном механическом участке ПКТБ «Узводприборавтоматика» был изготовлен макет сварного рабочего колеса в масштабе 1:5.

После изготовления каждого элемента, формообразование макета рабочего колеса осуществлялось в следующей последовательности: первоначально производилась сборка каждой половины рабочего колеса, для чего к соответствующей поверхности полуступицы 4 приваривались торцы «К» лопастей 1 (см. рис. 1.39). Затем, к длинным торцам «L» лопастей 1 приваривался покрывной диск 2, так что после сварки образовывалось «полуколесо» с выступающими по периферии «полуступицы» 4 торцами «М».. В том же порядке собиралось и сваривалось второе «полуколесо» с лопастями зеркально расположенными по отношению к лопастям первого «полуколеса» (рис. 1.40).

Рис. 1.40. Сборка составных частей сварного рабочего колеса c лопастями, имеющими укороченный профиль

Общий вид сварного рабочего колеса с укороченными профилями лопастей изображен на рис. 1.41.

Рис. 1.41. Сварное рабочее колесо c лопастями, имеющими укороченный профиль

Изготовление макетов осуществлялось рабочими средней квалификации, не имеющих опыта изготовления рабочих органов лопастных гидромашин. Тем не менее, качество изготовления проточной части макетов оказалось достаточно высоким, что свидетельствует о практической возможности изготовления и сборки рабочих колёс сварной конструкции в условиях ремонтно-механических мастерских областных водохозяйственных организаций.

Описанные выше конструкция и формообразование рабочего колеса высоконапорного центробежного насоса, разработаны с использованием технического решения по авт. свид. №911951 [32] могут найти применение для изготовления рабочих колёс средненапорных центробежных насосов типа НДс (см. рис. 1.42).

Рис. 1.42. Рабочее колесо сварной конструкции

средненапорного центробежного насоса типа НДс. 1- лопасть с укороченным профилем (левая); 2 – лопасть с укороченным профилем (правая); 3- полуступица (левая); 4- полуступица (правая); 5- покрывной диск (левый); 6- покрывной диск (правый)

Как следует из рассмотрения рис. 1.40—1.42 в результате соединения составных частей количество лопастей, расположенных на участке от середины (приблизительно) до периферии сварного рабочего колеса, увеличилось вдвое.

Как известно [33], с увеличением числа лопастей относительная циркуляция в межлопастном канале уменьшается, вследствие чего при большем числе лопастей возрастают сообщенный напор и полезный напор насоса.

Установлено [34], что КПД насоса с увеличенным числом лопастей в значительной степени зависит от расположения дополнительных лопастей с укороченным профилем относительно лопастей с профилем нормальной длины.

Для экспериментального определения оптимального положения «длинных» и «коротких» лопастей целесообразно использовать устройство по авт. свид. №1258139 [35], рис 1.43, в котором изменение взаимного положения «длинных» и «коротких» лопастей обеспечивается перестановкой половины рабочего колеса поворотом на один или более шаг шлицевого соединения рабочего колеса с валом насоса.

Рис. 1.43. Шлицевое соединение половинок рабочего колеса (имеющего «укороченные» профили лопастей) с валом насоса

Параметрические испытания проводятся для каждого заданного положения «длинных» и «коротких» лопастей; по результатам испытаний строится универсальная характеристика, по которой определяется оптимальная рабочая зона опытного образца насоса новой конструкции.

По данным работы [34], при обеспечении оптимального взаимного расположения дополнительных лопастей с укороченным профилем относительно лопастей с профилем нормальной длины, увеличение КПД насоса новой конструкции составит 1,5 ÷ 2%.

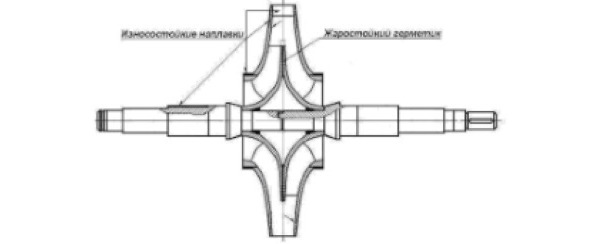

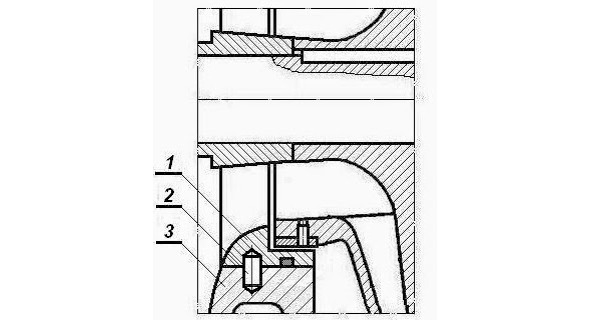

Описанные выше конструкция и формообразование рабочего колеса высоконапорного центробежного насоса, разработанные с использованием технического решения по авт. свид. №911951 [32], могут найти применение для формообразования цельносварного ротора центробежного насоса двустороннего входа, схематично изображённого на рис. 1.44 и 1.45.

Рис. 1.44. Схема сборки половинок цельносварного ротора центробежного насоса двустороннего входа

Рис. 1.45. Цельносварной ротор центробежного

насоса двустороннего входа

Априори можно утверждать, что по показателям механической прочности, износостойкости, трудоёмкости изготовления, материалоёмкости и ремонтопригодности конструкция цельносварного ротора, рис. 1.45, в разы превышает аналогичные показатели сборного ротора традиционной конструкции, рис. 1.46

Рис. 1.46. Сборный ротор центробежного насоса двустороннего входа

(традиционная конструкция)

1- рабочее колесо; 2- уплотнительное кольцо; 3- вал; 4 – шпонка; 5- втулка конусная; 6- уплотнительное кольцо; 7- втулка защитная; 8- специальная гайка; 9- стопорная шайба

Можно также утверждать, что практическое применение цельносварных роторов существенно повысит энергоэффективность

эксплуатации центробежных насосов двустороннего входа.

6.2. Повышение износостойкости щелевых уплотнений рабочего колеса

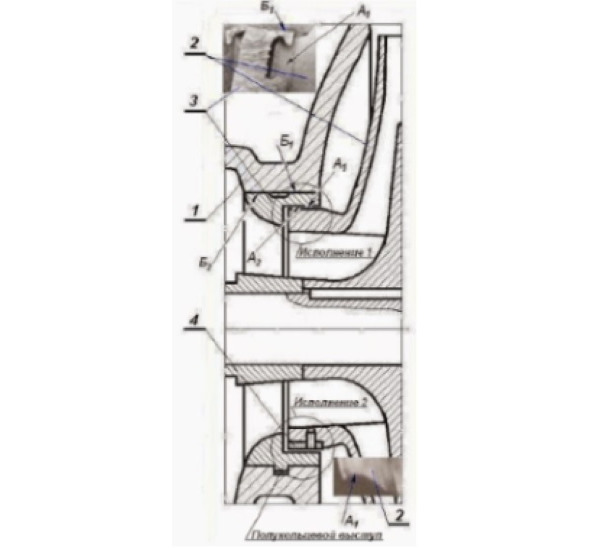

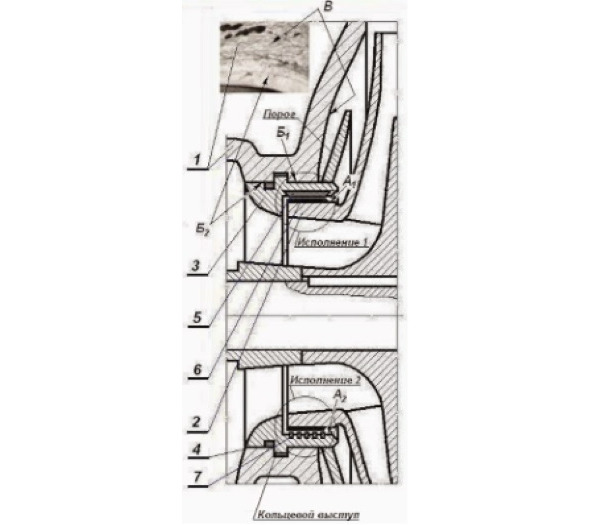

Типовая конструктивная схема щелевого уплотнения рабочего колеса центробежного насоса двустороннего входа изображена на рис. 1.47.

Щелевое уплотнение рабочего колеса – это минимально допустимый зазор между наружной поверхностью А1 вращающейся горловины рабочего колеса 2 и внутренней поверхностью А2 неподвижного уплотнительного кольца 3 (исполнение 1) или тот же зазор между наружной поверхностью защитного (ремонтного) уплотнительного кольца 4 и поверхностью А2 неподвижного уплотнительного кольца 3 (исполнение 2).

Рис. 1.47. Узел щелевого уплотнения рабочего колеса центробежного насоса двустороннего входа (типовая конструкция)

1- спиральный отвод (корпус); 2- рабочее колесо; 3- уплотнительное кольцо; 4- защитное уплотнительное кольцо; А1 – наружная поверхность горловины рабочего колеса; А2 – внутренняя поверхность уплотнительного кольца 3

Следует отметить, что формообразование защитных

уплотнительных колец 4, их предварительная обработка и установка на рабочее колесо, сборка ротора и окончательная обработка существенно усложняют технологию восстановления щелевых уплотнений и требуют значительных трудозатрат.

Наиболее распространенной и значимой причиной падения КПД (на 2—12%) и ухудшения характеристик насоса в процессе эксплуатации является износ деталей щелевого уплотнения рабочего колеса [36]; фото характерного гидроабразивного износа конструктивных элементов щелевого уплотнения рабочего колеса центробежного насоса показан выше (см рис. 1.4 и 1.5) и, фрагментарно, на рис. 1.47 (цилиндрические поверхности А1 и Б1).

Технические решения, направленные на решение проблемы повышения износостойкости и упрощения технологии формообразования щелевых уплотнений рабочих колес центробежных насосов представлены на рис. 1.48.

ис. 1.48. Узел щелевого уплотнения рабочего колеса центробежного насоса двустороннего входа (после усовершенствования): 1- спиральный отвод (корпус); 2- рабочее колесо; 3- уплотнительное кольцо с порогом; 4- резиновое кольцо; 5- резиновая облицовка; 6- нержавеющая износостойкая наплавка; 7- уплотнительное кольцо [37]. А1 – наружная поверхность горловины рабочего колеса; А2 – внутренняя поверхность уплотнительного кольца 3; Б2 – внутренняя поверхность спирального отвода, сопряжённая с поверхностью Б1; В – поверхность «боковой пазухи» спирального отвода

Для повышения износостойкости щелевых уплотнений рабочих колес центробежных насосов рекомендуется:

1) заменить литые чугунные рабочие колеса на стальные сварной конструкции;

2) применять износостойкие наплавки (поз. 6) цилиндрических поверхностей А1 горловины рабочего колеса;

3) облицовывать резиной* (поз. 5) внутреннюю поверхность неподвижного уплотнительного кольца 3 в насосах, предназначенных для насосных установок с отрицательной высотой всасывания (рис. 3б);

4) устанавливать во внутреннюю поверхность А2 неподвижного уплотнительного кольца 3 поршневые уплотнительные кольца 7 в насосах предназначенных для насосных установок с положительной высотой всасывания (рис. 1.3а);

5) устанавливать резиновые кольца 4 между наружной поверхностью Б1 неподвижного уплотнительного кольца 3 и посадочной поверхностью Б2 спирального отвода 1. [38]

* Примечание: Облицовка резиной неподвижного внутренней поверхности А2 уплотнительного кольца целесообразна только в случаях, когда сопрягаемая с ней поверхность А1 горловины рабочего колеса выполнена из нержавеющей стали и когда имеется 100% гарантия наличия водяной смазки в зазоре между упомянутыми поверхностями; пример выполнения резиновой облицовки внутренней поверхности А2.

Для упрощения конструкции и технологии формообразования посадочных мест в спиральном отводе под неподвижные кольца щелевых уплотнений предлагается:

Вариант1: изменить форму наружной поверхности Б1 неподвижного уплотнительного кольца 3 путём замены полукольцевого выступа рис. 1.47) на кольцевой (рис. 1.48) и с установкой в кольцевые канавки резиновых колец 4 с гарантированным обеспечением деформации сжатия 15÷ 20% от диаметра сечения кольца после закрепления крышки насоса.

Вариант2: выполнять фиксацию положения неподвижного уплотнительного кольца относительно спирального отвода посредством цилиндрического штифта поз. 2, рис. 1.49 (по аналогии с конструкцией насосов типа Д производства Болгарии).

Рис. 1.49. Вариант фиксации положения неподвижного уплотнительного кольца относительно спирального отвода

1- неподвижное уплотнительное кольцо; 2- установочный штифт; 3- спиральный отвод (корпус)